GFK und Faserverbund

Ein Thixotropiermittel ist ein Additiv zur Erhöhung der Viskosität von Flüssigkeiten wie Harzen, um ein Ablaufen an geneigten Flächen zu verhindern. Es macht die Masse beim Ruhezustand dickflüssig und gelartig, wodurch sie beim Verarbeiten durch Scherung (z.B. Rühren) dünnflüssiger wird. Diese Eigenschaften werden für die Herstellung von nicht ablaufenden Deckschichtharzen, Spachtel- und Klebemassen verwendet. Einsatzgebiete: Hauptfunktionen und Eigenschaften Viskositätskontrolle: Erhöht die Viskosität von Flüssigkeiten wie Epoxid- und Polyesterharzen. Thixotropie: Verleiht der Masse ein gelartiges Verhalten im Ruhezustand, das sich unter Scherung (z.B. Rühren, Pinseln) verflüssigt und beim Nachlassen der Scherkräfte wieder verfestigt. Anwendungen: Herstellung von nicht ablaufenden Deckschichtharzen. Produktion von Spachtel-, Klebe- und Füllmassen. Einsatz im Boots-, Karosserie- und Formenbau. Eigenschaften: Oft auf Basis von pyrogener Kieselsäure, mit hoher innerer Oberfläche (ca. 200 m²/g). Hygriskopisch (wasseranziehend), daher muss die Lagerung trocken erfolgen. Die Zugabemenge variiert, liegt aber typischerweise bei 0,5–5 Gewichtsprozent. Wichtiger Hinweis: Die Zugabe von Wasser kann zu Fehlhärtungen wie klebrigen Oberflächen führen, daher muss das Thixotropiermittel trocken sein. Vorversuche sind empfehlenswert, um die gewünschte Konsistenz zu erzielen. verhindert das Ablaufen von Harzen an senkrechten WändenFür Spachtel und Kleber als Verdickungsmittel verwendetFür alle unsere Harze sehr gut geeignetEpoxidharzPolyurethanharzPolyesterharzSteinteppichbinder Verbrauch: je nach Menge zwischen 0,5 -5 Gew.-% zugeben Eigenschaften Verhalten gegenüber Wasser: hydrophilAussehen: lockeres PulverFarbe: weißOberfläche nach BET: m²/g 200 +/- 25Oberfläche je Gramm: m² 200 +/- 25Mittlere Größe der Primärteilchen: nm 12Schüttgewicht: g/Liter ca. 40Dichte: g/cm3/20°C 2,2 (1,55 TM 100)Stampfdichte: ca.-Wert verdichtete Ware 50Trocknungsverlust: 2 Std. bei 105°C < 1,5 %

Inhalt: 100 Grammm (0,04 € / 1 Grammm)

Ein Thixotropiermittel ist ein Rheologie-Additiv, das einem Flüssigsystem thixotropes Verhalten verleiht: Hohe Viskosität / Gel im Ruhezustand Fließfähiger unter Scherung (Rühren / Pumpen) Nach Scherung kehrt es in zähflüssigen Zustand zurück → Das verhindert Sedimentation, Ablaufen, Setzen von Pigmenten oder Füllstoffen und verbessert Auftrag, Sag- und Standfestigkeit. Technische Daten: Allgemeine Eigenschaften Erscheinungsbild: fein pulverisiertes, hell-beiges Pulver Chemische Zusammensetzung: (Mg,Al)₅Si₈O₂₀·4H₂O (attapulgitisch) Partikelgröße (trockener Staub): ~ 9 µm Rohdichte (locker): ~ 400 kg/m³ Spezifisches Gewicht: ca. 2,4 g/cm³ pH (in deionisiertem Wasser): ca. 9,8 Freie Feuchte (bei Herstellung): ca. 14 % Farbe: hell cremefarben Rheologische Wirkung Bildet stabile kolloidale Gele in wässrigen und organischen Medien Sag- und Settling-Kontrolle, Syneresis-Reduktion Viskositätssteigerung auch bei niedrigen Dosierungen möglich Kompatibel in Wasser-, Lösungsmittel- und Harzsystemen Typische Funktionsvorteile: ✔ Verbesserte Pigment- und Füllstoff-Suspension ✔ Verarbeitungskontrolle bei Beschichtungen und Klebstoffen ✔ Reduziert Ablaufen an senkrechten Flächen ✔ Breites Kompatibilitätsfenster bei Additiven und pH-Bereichen Standard-Thixotropiermittel für Harze Eignet sich zur Einstellung der Gel-Konsistenz in Epoxid- und Polyesterharzen Wird meist als Pulver geliefert und nach Bedarf dosiert Polymermodifiziertes Additiv, kompatibel mit organischen Harzen Nutzt organische Viskositäts-Modifier anstelle mineralischer Rohstoffe Einsatz & typische Dosierung Coatings & Lacke: 0,2 – 2 % (bezogen auf Gesamtformulierung) Klebstoffe/Sealants: ähnlich niedrige Dosierungen für Sag-Kontrolle Harze/Composites: 0,5 – 5 % je nach Füllgrad und gewünschter Thixotropie (Höhere Werte führen zu stärkerer Struktur, niedrigere zu milder Verdickung) Das optimale Level muss im Formulierungs-Test ermittelt werden, weil Viskosität stark von System, Füllstoffen und Scherbedingungen abhängt. Bessere VerarbeitbarkeitKontinuierliche AuftragsqualitätStandsicherheit ohne AblaufenPigment-/Filler-SuspendierungReproduzierbare Rheologie auch bei sich ändernden Temperaturen

Inhalt: 25 Grammm (0,08 € / 1 Grammm)

Thixotropie ist die Eigenschaft eines Gels, sich bei Einwirkung von Scherkräften (Rühren, Schütteln) zu verflüssigen und danach wieder zu Gel zu erstarren. Einsatzgebiete: verhindert das Ablaufen von Harzen an senkrechten WändenFür Spachtel und Kleber als Verdickungsmittel verwendetFür alle unsere Harze sehr gut geeignetEpoxidharzPolyurethanharzPolyesterharzSteinteppichbinder Verbrauch: je nach Menge zwischen 0,5 -5 Gew.-% zugeben Eigenschaften Verhalten gegenüber Wasser: hydrophilAussehen: lockeres PulverFarbe: weissOberfläche nach BET: m²/g 200 +/- 25Oberfläche je Gramm: m² 200 +/- 25Mittlere Grösse der Primärteilchen: nm 12Schüttgewicht: g/Liter ca. 40Dichte: g/cm3/20°C 2,2 (1,55 TM 100)Stampfdichte: ca.-Wert verdichtete Ware 50Trocknungsverlust: 2 Std. bei 105°C < 1,5 %

Inhalt: 100 Grammm (0,07 € / 1 Grammm)

Thixotropiermittel sind Zusatzstoffe, die die Viskosität von Flüssigkeiten, wie Harzen oder Farben, gezielt erhöhen, um sie standfester zu machen und ein Ablaufen auf senkrechten Flächen zu verhindern. Ihre Wirkung ist reversibel, das heißt, unter Einwirkung von Scherkräften (wie Rühren) werden sie wieder dünnflüssiger. Nach der Anwendung: Wenn die Scherkräfte nachlassen, baut sich die Gelstruktur schnell wieder auf, und das Material bleibt an Ort und Stelle. Einsatzgebiete:verhindert das Ablaufen von Harzen an senkrechten WändenFür Spachtel und Kleber als Verdickungsmittel verwendetFür alle unsere Harze sehr gut geeignetEpoxidharzPolyurethanharzPolyesterharzSteinteppichbinderVerbrauch: je nach Menge zwischen 0,5 -5 Gew.-% zugebenVerhalten gegenüber Wasser: hydrophilAussehen: lockeres PulverFarbe: weissOberfläche nach BET: m²/g 200 +/- 25Oberfläche je Gramm: m² 200 +/- 25Mittlere Grösse der Primärteilchen: nm 12Schüttgewicht: g/Liter ca. 40Dichte: g/cm3/20°C 2,2 (1,55 TM 100)Stampfdichte: ca.-Wert verdichtete Ware 50Trocknungsverlust: 2 Std. bei 105°C < 1,5 % AnwendungenThixotropiermittel werden in einer Vielzahl von Branchen eingesetzt, um die Materialeigenschaften an spezifische Verarbeitungsanforderungen anzupassen. Harzsysteme (Epoxid- und Polyesterharze): Sie werden verwendet, um nicht ablaufende Deckschichtharze (Gelcoats) herzustellen oder um Harze zu Spachtel- und Klebemassen einzudicken, die auch an vertikalen Flächen haften sollen.Farben und Lacke: Sie verhindern das Tropfen oder Ablaufen an Wänden und Decken und sorgen für eine gleichmäßige Schichtdicke.Klebstoffe und Dichtungsmassen: Sie ermöglichen eine präzise Anwendung, zum Beispiel die Erstellung von Kleberaupen, ohne dass das Material verläuft.Andere Bereiche: Anwendungen finden sich auch in der Kosmetik, bei Druckfarben, in der Lebensmittelverpackung und bei der Herstellung von Silikonkautschuk für den Formenbau.

Inhalt: 0.1 Kilogramm (25,00 € / 1 Kilogramm)

Topcoat stellt das FINISH von Faserverbundwerkstoffen dar und wird als Feinschicht auf das Laminat aufgetragen. Bei Topcoateinsatz ist die Einhaltung einer minimalen Schichtdicke von ca. 0,3 mm-0,5 mm zu beachten, um eine klebfreie Aushärtung zu erreichen. Das im Topcoat enthaltene Paraffin wird bei der Aushärtung an die Oberfläche geschwemmt und wirkt dort als Trennschicht. Bei zu geringer Schichtdicke kann das Topcoat nicht klebfrei aushärten und es ist ein zweiter Auftrag notwendig. Bei zweimaligen Topcoataufbau muss die erste Schicht angeschliffen werden. Die Darstellung der Gebinde ist beispielhaft und kann in Form und Material abweichen. Mischen Sie das Topcoat auf keinen Fall mit einem anderen Topcoat oder mit anderen Farben. Anwendungsbereiche Bootsbau und-reparaturen Schwimmbeckenbau und -sanierung Schlussanstrich von GFK-Formteilen auf Polyesterbasis Topcoat dient als Schutzschicht und zur Erzielung einer glatten Oberfläche (Feinschicht) auf Polyesterlamianten Teich- und PoolbauEigenschaftenPolyestertopcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebfrei aushärtend an der Luft Versiegelung des Bauteiles gegen Umwelteinflüsse vorbeschleunigt gute mechanische und chemische Beständigkeit hohe UV-Stabilität sehr gute Witterungsbeständigkeit sehr hohe Seewasserbeständigkeit streich- und spritzfähigTopcoat auf Basis ISO/NPG besitzt eine deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-Qualität. Verarbeitungshinweise Wir liefern immer im richtigen Mischungsverhältnis - im Lieferumfang befinden sich stets 2% MEKP-Härter P120. Das Topcoat sollte vor Gebrauch gründlich aufgerührt werden. Verarbeitungstemperatur ab 18°C. Härterzugabe 1 - 2%. Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°C. Beachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit. Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2% Bis 15 Grad und kälter empfehlen wir 3% Härter. Einsatzbeispiele Bekleidung bei Reparatur Arbeitsoverall Gummihandschuhe Sicherheitsbrille Spachtel Klebeband, um die Wasserlinie abzukleben Schleifblöcke Nass- und Trockenschleifpapier kurzflorige Polyamidrollen Sollten die Problembereiche bis zu einem bestimmten Tiefengrad gehen, legen Sie sich zusätzlich Polyesterspachtelmasse bereit. Bei größeren Beschädigungen muss bis in das gesunde GFK angeschliffen, lose Teile entfernt und ein neuer GFK-Aufbau laminiert werden. Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Topcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Topcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Oberflächenvorbereitung Entfernen Sie lose Farbe bis zum intakten Untergrund durch Abschaben, schleifen oder strahlen. Sollten Sie Aceton oder Verdünner verwenden, die Oberfläche mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Um eine gleichmäßige und anhaltende Farbe zu erhalten, wird ein Voranstrich empfohlen. Dies dient auch der Versiegelung des Spachtels und verhindert die Aufnahme von Wasser. Hierbei sollte das Topcoat zuerst unverdünnt dick über kreuz aufgerollt werden, senkrechte Bereich etwas dünner. Für beste Ergebnisse verwenden Sie eine kurzhaarige Rolle und beenden die Arbeit mit einem langhaarigen, qualitativ hochwertigen, weichborstigen Pinsel. Tragen Sie im Kreuzverfahren auf und machen Sie den letzten Strich immer in die gleiche Richtung. Anschließend lassen Sie das Topcoat ablüften und aushärten. Es besteht die Möglichkeit innerhalb des chemischen Zeitfensters von einem Tag eine verdünnte Version des Topcoates (mit max. 20% Styrol verdünnt) als zweite Schicht aufzurollen. Andernfalls muss das ausgehärtete Topcoat für einen weiteren Schichtauftrag mit Körnung P280 angeschliffen werden. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer wird, die Oberfläche wird jedoch wie ein Spiegel. Wir empfehlen, vor Anwendung den Artikel auf Eignung zu prüfen. Die Entnahmemenge ist mit uns schriftlich abzustimmen. Nicht genehmigte Entnahmen haben zur Folge, dass wir den Artikel nicht zurück nehmen. Für Artikel mit Garantie gilt folgendes: Die Garantie ist nur gültig, wenn die Ware ordnungsgemäß gelagert wurde: kühl 10 bis max. 15 Grad Celsius, trocken und ohne Sonneneinstrahlung. Bei geöffneten Produkten erlischt die Garantie. Die Garantie ist ab Kaufdatum gültig, da alle unsere Produkte, meist erst am Tage der Bestellung oder Auslieferung, abgefüllt werden. Einige Produkte enthalten Lösemittel. Für diese Produkte gilt eine Haltbarkeitsdauer ab Kaufdatum von 1 Monate im ungebrauchten und verschlossenem Zustand, unter den oben genannten Bedingungen. Epoxidharz 1 Jahr. 1K Harz 3 Monate.

Topcoat stellt das FINISH von Faserverbundwerkstoffen dar und wird als Feinschicht auf das Laminat aufgetragen. Bei Topcoateinsatz ist die Einhaltung einer minimalen Schichtdicke von ca. 0,3 mm-0,5 mm zu beachten, um eine klebfreie Aushärtung zu erreichen. Das im Topcoat enthaltene Paraffin wird bei der Aushärtung an die Oberfläche geschwemmt und wirkt dort als Trennschicht. Bei zu geringer Schichtdicke kann das Topcoat nicht klebfrei aushärten und es ist ein zweiter Auftrag notwendig. Bei zweimaligen Topcoataufbau muss die erste Schicht angeschliffen werden. Die Darstellung der Gebinde ist beispielhaft und kann in Form und Material abweichen. Mischen Sie das Topcoat auf keinen Fall mit einem anderen Topcoat oder mit anderen Farben. Anwendungsbereiche Bootsbau und-reparaturen Schwimmbeckenbau und -sanierung Schlussanstrich von GFK-Formteilen auf Polyesterbasis Topcoat dient als Schutzschicht und zur Erzielung einer glatten Oberfläche (Feinschicht) auf Polyesterlamianten Teich- und PoolbauEigenschaftenPolyestertopcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebfrei aushärtend an der Luft Versiegelung des Bauteiles gegen Umwelteinflüsse vorbeschleunigt gute mechanische und chemische Beständigkeit hohe UV-Stabilität sehr gute Witterungsbeständigkeit sehr hohe Seewasserbeständigkeit streich- und spritzfähigTopcoat auf Basis ISO/NPG besitzt eine deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-Qualität. Verarbeitungshinweise Wir liefern immer im richtigen Mischungsverhältnis - im Lieferumfang befinden sich stets 2% MEKP-Härter P120. Das Topcoat sollte vor Gebrauch gründlich aufgerührt werden. Verarbeitungstemperatur ab 18°C. Härterzugabe 1 - 2%. Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°C. Beachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit. Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2% Bis 15 Grad und kälter empfehlen wir 3% Härter. Einsatzbeispiele Bekleidung bei Reparatur Arbeitsoverall Gummihandschuhe Sicherheitsbrille Spachtel Klebeband, um die Wasserlinie abzukleben Schleifblöcke Nass- und Trockenschleifpapier kurzflorige Polyamidrollen Sollten die Problembereiche bis zu einem bestimmten Tiefengrad gehen, legen Sie sich zusätzlich Polyesterspachtelmasse bereit. Bei größeren Beschädigungen muss bis in das gesunde GFK angeschliffen, lose Teile entfernt und ein neuer GFK-Aufbau laminiert werden. Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Topcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Topcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Oberflächenvorbereitung Entfernen Sie lose Farbe bis zum intakten Untergrund durch Abschaben, schleifen oder strahlen. Sollten Sie Aceton oder Verdünner verwenden, die Oberfläche mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Um eine gleichmäßige und anhaltende Farbe zu erhalten, wird ein Voranstrich empfohlen. Dies dient auch der Versiegelung des Spachtels und verhindert die Aufnahme von Wasser. Hierbei sollte das Topcoat zuerst unverdünnt dick über kreuz aufgerollt werden, senkrechte Bereich etwas dünner. Für beste Ergebnisse verwenden Sie eine kurzhaarige Rolle und beenden die Arbeit mit einem langhaarigen, qualitativ hochwertigen, weichborstigen Pinsel. Tragen Sie im Kreuzverfahren auf und machen Sie den letzten Strich immer in die gleiche Richtung. Anschließend lassen Sie das Topcoat ablüften und aushärten. Es besteht die Möglichkeit innerhalb des chemischen Zeitfensters von einem Tag eine verdünnte Version des Topcoates (mit max. 20% Styrol verdünnt) als zweite Schicht aufzurollen. Andernfalls muss das ausgehärtete Topcoat für einen weiteren Schichtauftrag mit Körnung P280 angeschliffen werden. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer wird, die Oberfläche wird jedoch wie ein Spiegel. Wir empfehlen, vor Anwendung den Artikel auf Eignung zu prüfen. Die Entnahmemenge ist mit uns schriftlich abzustimmen. Nicht genehmigte Entnahmen haben zur Folge, dass wir den Artikel nicht zurück nehmen. Für Artikel mit Garantie gilt folgendes: Die Garantie ist nur gültig, wenn die Ware ordnungsgemäß gelagert wurde: kühl 10 bis max. 15 Grad Celsius, trocken und ohne Sonneneinstrahlung. Bei geöffneten Produkten erlischt die Garantie. Die Garantie ist ab Kaufdatum gültig, da alle unsere Produkte, meist erst am Tage der Bestellung oder Auslieferung, abgefüllt werden. Einige Produkte enthalten Lösemittel. Für diese Produkte gilt eine Haltbarkeitsdauer ab Kaufdatum von 1 Monate im ungebrauchten und verschlossenem Zustand, unter den oben genannten Bedingungen. Epoxidharz 1 Jahr. 1K Harz 3 Monate.

Topcoat stellt das FINISH von Faserverbundwerkstoffen dar und wird als Feinschicht auf das Laminat aufgetragen. Bei Topcoateinsatz ist die Einhaltung einer minimalen Schichtdicke von ca. 0,3 mm-0,5 mm zu beachten, um eine klebfreie Aushärtung zu erreichen. Das im Topcoat enthaltene Paraffin wird bei der Aushärtung an die Oberfläche geschwemmt und wirkt dort als Trennschicht. Bei zu geringer Schichtdicke kann das Topcoat nicht klebfrei aushärten und es ist ein zweiter Auftrag notwendig. Bei zweimaligen Topcoataufbau muss die erste Schicht angeschliffen werden. Die Darstellung der Gebinde ist beispielhaft und kann in Form und Material abweichen. Mischen Sie das Topcoat auf keinen Fall mit einem anderen Topcoat oder mit anderen Farben. Anwendungsbereiche Bootsbau und-reparaturen Schwimmbeckenbau und -sanierung Schlussanstrich von GFK-Formteilen auf Polyesterbasis Topcoat dient als Schutzschicht und zur Erzielung einer glatten Oberfläche (Feinschicht) auf Polyesterlamianten Teich- und PoolbauEigenschaftenPolyestertopcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebfrei aushärtend an der Luft Versiegelung des Bauteiles gegen Umwelteinflüsse vorbeschleunigt gute mechanische und chemische Beständigkeit hohe UV-Stabilität sehr gute Witterungsbeständigkeit sehr hohe Seewasserbeständigkeit streich- und spritzfähigTopcoat auf Basis ISO/NPG besitzt eine deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-Qualität. Verarbeitungshinweise Wir liefern immer im richtigen Mischungsverhältnis - im Lieferumfang befinden sich stets 2% MEKP-Härter P120. Das Topcoat sollte vor Gebrauch gründlich aufgerührt werden. Verarbeitungstemperatur ab 18°C. Härterzugabe 1 - 2%. Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°C. Beachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit. Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2% Bis 15 Grad und kälter empfehlen wir 3% Härter. Einsatzbeispiele Bekleidung bei Reparatur Arbeitsoverall Gummihandschuhe Sicherheitsbrille Spachtel Klebeband, um die Wasserlinie abzukleben Schleifblöcke Nass- und Trockenschleifpapier kurzflorige Polyamidrollen Sollten die Problembereiche bis zu einem bestimmten Tiefengrad gehen, legen Sie sich zusätzlich Polyesterspachtelmasse bereit. Bei größeren Beschädigungen muss bis in das gesunde GFK angeschliffen, lose Teile entfernt und ein neuer GFK-Aufbau laminiert werden. Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Topcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Topcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Oberflächenvorbereitung Entfernen Sie lose Farbe bis zum intakten Untergrund durch Abschaben, schleifen oder strahlen. Sollten Sie Aceton oder Verdünner verwenden, die Oberfläche mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Um eine gleichmäßige und anhaltende Farbe zu erhalten, wird ein Voranstrich empfohlen. Dies dient auch der Versiegelung des Spachtels und verhindert die Aufnahme von Wasser. Hierbei sollte das Topcoat zuerst unverdünnt dick über kreuz aufgerollt werden, senkrechte Bereich etwas dünner. Für beste Ergebnisse verwenden Sie eine kurzhaarige Rolle und beenden die Arbeit mit einem langhaarigen, qualitativ hochwertigen, weichborstigen Pinsel. Tragen Sie im Kreuzverfahren auf und machen Sie den letzten Strich immer in die gleiche Richtung. Anschließend lassen Sie das Topcoat ablüften und aushärten. Es besteht die Möglichkeit innerhalb des chemischen Zeitfensters von einem Tag eine verdünnte Version des Topcoates (mit max. 20% Styrol verdünnt) als zweite Schicht aufzurollen. Andernfalls muss das ausgehärtete Topcoat für einen weiteren Schichtauftrag mit Körnung P280 angeschliffen werden. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer wird, die Oberfläche wird jedoch wie ein Spiegel. Wir empfehlen, vor Anwendung den Artikel auf Eignung zu prüfen. Die Entnahmemenge ist mit uns schriftlich abzustimmen. Nicht genehmigte Entnahmen haben zur Folge, dass wir den Artikel nicht zurück nehmen. Für Artikel mit Garantie gilt folgendes: Die Garantie ist nur gültig, wenn die Ware ordnungsgemäß gelagert wurde: kühl 10 bis max. 15 Grad Celsius, trocken und ohne Sonneneinstrahlung. Bei geöffneten Produkten erlischt die Garantie. Die Garantie ist ab Kaufdatum gültig, da alle unsere Produkte, meist erst am Tage der Bestellung oder Auslieferung, abgefüllt werden. Einige Produkte enthalten Lösemittel. Für diese Produkte gilt eine Haltbarkeitsdauer ab Kaufdatum von 1 Monate im ungebrauchten und verschlossenem Zustand, unter den oben genannten Bedingungen. Epoxidharz 1 Jahr. 1K Harz 3 Monate.

Topcoat stellt das FINISH von Faserverbundwerkstoffen dar und wird als Feinschicht auf das Laminat aufgetragen. Bei Topcoateinsatz ist die Einhaltung einer minimalen Schichtdicke von ca. 0,3 mm-0,5 mm zu beachten, um eine klebfreie Aushärtung zu erreichen. Das im Topcoat enthaltene Paraffin wird bei der Aushärtung an die Oberfläche geschwemmt und wirkt dort als Trennschicht. Bei zu geringer Schichtdicke kann das Topcoat nicht klebfrei aushärten und es ist ein zweiter Auftrag notwendig. Bei zweimaligen Topcoataufbau muss die erste Schicht angeschliffen werden. Die Darstellung der Gebinde ist beispielhaft und kann in Form und Material abweichen. Mischen Sie das Topcoat auf keinen Fall mit einem anderen Topcoat oder mit anderen Farben. Anwendungsbereiche Bootsbau und-reparaturen Schwimmbeckenbau und -sanierung Schlussanstrich von GFK-Formteilen auf Polyesterbasis Topcoat dient als Schutzschicht und zur Erzielung einer glatten Oberfläche (Feinschicht) auf Polyesterlamianten Teich- und PoolbauEigenschaftenPolyestertopcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebfrei aushärtend an der Luft Versiegelung des Bauteiles gegen Umwelteinflüsse vorbeschleunigt gute mechanische und chemische Beständigkeit hohe UV-Stabilität sehr gute Witterungsbeständigkeit sehr hohe Seewasserbeständigkeit streich- und spritzfähigTopcoat auf Basis ISO/NPG besitzt eine deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-Qualität! Einsatzbeispiele Bekleidung bei Reparatur Arbeitsoverall Gummihandschuhe Sicherheitsbrille Spachtel Klebeband, um die Wasserlinie abzukleben Schleifblöcke Nass- und Trockenschleifpapier kurzflorige Polyamidrollen Sollten die Problembereiche bis zu einem bestimmten Tiefengrad gehen, legen Sie sich zusätzlich Polyesterspachtelmasse bereit. Bei größeren Beschädigungen muss bis in das gesunde GFK angeschliffen, lose Teile entfernt und ein neuer GFK-Aufbau laminiert werden. Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Topcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Topcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Oberflächenvorbereitung Entfernen Sie lose Farbe bis zum intakten Untergrund durch Abschaben, schleifen oder strahlen. Sollten Sie Aceton oder Verdünner verwenden, die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Um eine gleichmäßige und anhaltende Farbe zu erhalten, wird ein Voranstrich empfohlen. Dies dient auch der Versiegelung des Spachtels und verhindert die Aufnahme von Wasser. Hierbei sollte das Topcoat zuerst unverdünnt dick über kreuz aufgerollt werden, senkrechte Bereich etwas dünner. Für beste Ergebnisse verwenden Sie eine kurzhaarige Rolle und beenden die Arbeit mit einem langhaarigen, qualitativ hochwertigen, weichborstigen Pinsel. Tragen Sie im Kreuzverfahren auf und machen Sie den letzten Strich immer in die gleiche Richtung. Anschließend lassen Sie das Topcoat ablüften und aushärten. Es besteht die Möglichkeit innerhalb des chemischen Zeitfensters von einem Tag eine verdünnte Version des Topcoates (mit max. 20% Styrol verdünnt) als zweite Schicht aufzurollen. Andernfalls muss das ausgehärtete Topcoat für einen weiteren Schichtauftrag mit Körnung P280 angeschliffen werden. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer wird, die Oberfläche wird jedoch wie ein Spiegel. Wir empfehlen, vor Anwendung den Artikel auf Eignung zu prüfen. Die Entnahmemenge ist mit uns schriftlich abzustimmen. Nicht genehmigte Entnahmen haben zur Folge, dass wir den Artikel nicht zurück nehmen. Für Artikel mit Garantie gilt folgendes: Die Garantie ist nur gültig, wenn die Ware ordnungsgemäß gelagert wurde: kühl 10 bis max. 15 Grad Celsius, trocken und ohne Sonneneinstrahlung. Bei geöffneten Produkten erlischt die Garantie. Die Garantie ist ab Kaufdatum gültig, da alle unsere Produkte, meist erst am Tage der Bestellung oder Auslieferung, abgefüllt werden. Einige Produkte enthalten Lösemittel. Für diese Produkte gilt eine Haltbarkeitsdauer ab Kaufdatum von 1 Monate im ungebrauchten und verschlossenem Zustand, unter den oben genannten Bedingungen. Epoxidharz 1 Jahr. 1K Harz 3 Monate.

Topcoat stellt das FINISH von Faserverbundwerkstoffen dar und wird als Feinschicht auf das Laminat aufgetragen. Bei Topcoateinsatz ist die Einhaltung einer minimalen Schichtdicke von ca. 0,3 mm-0,5 mm zu beachten, um eine klebfreie Aushärtung zu erreichen. Das im Topcoat enthaltene Paraffin wird bei der Aushärtung an die Oberfläche geschwemmt und wirkt dort als Trennschicht. Bei zu geringer Schichtdicke kann das Topcoat nicht klebfrei aushärten und es ist ein zweiter Auftrag notwendig. Bei zweimaligen Topcoataufbau muss die erste Schicht angeschliffen werden. Die Darstellung der Gebinde ist beispielhaft und kann in Form und Material abweichen. Mischen Sie das Topcoat auf keinen Fall mit einem anderen Topcoat oder mit anderen Farben. Anwendungsbereiche Bootsbau und-reparaturen Schwimmbeckenbau und -sanierung Schlussanstrich von GFK-Formteilen auf Polyesterbasis Topcoat dient als Schutzschicht und zur Erzielung einer glatten Oberfläche (Feinschicht) auf Polyesterlamianten Teich- und PoolbauEigenschaftenPolyestertopcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebfrei aushärtend an der Luft Versiegelung des Bauteiles gegen Umwelteinflüsse vorbeschleunigt gute mechanische und chemische Beständigkeit hohe UV-Stabilität sehr gute Witterungsbeständigkeit sehr hohe Seewasserbeständigkeit streich- und spritzfähigTopcoat auf Basis ISO/NPG besitzt eine deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-Qualität! Verarbeitungshinweise Einsatzbeispiele Bekleidung bei Reparatur Arbeitsoverall Gummihandschuhe Sicherheitsbrille Spachtel Klebeband, um die Wasserlinie abzukleben Schleifblöcke Nass- und Trockenschleifpapier kurzflorige Polyamidrollen Sollten die Problembereiche bis zu einem bestimmten Tiefengrad gehen, legen Sie sich zusätzlich Polyesterspachtelmasse bereit. Bei größeren Beschädigungen muss bis in das gesunde GFK angeschliffen, lose Teile entfernt und ein neuer GFK-Aufbau laminiert werden. Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Topcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Topcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Oberflächenvorbereitung Entfernen Sie lose Farbe bis zum intakten Untergrund durch Abschaben, schleifen oder strahlen. Sollten Sie Aceton oder Verdünner verwenden, die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Um eine gleichmäßige und anhaltende Farbe zu erhalten, wird ein Voranstrich empfohlen. Dies dient auch der Versiegelung des Spachtels und verhindert die Aufnahme von Wasser. Hierbei sollte das Topcoat zuerst unverdünnt dick über kreuz aufgerollt werden, senkrechte Bereich etwas dünner. Für beste Ergebnisse verwenden Sie eine kurzhaarige Rolle und beenden die Arbeit mit einem langhaarigen, qualitativ hochwertigen, weichborstigen Pinsel. Tragen Sie im Kreuzverfahren auf und machen Sie den letzten Strich immer in die gleiche Richtung. Anschließend lassen Sie das Topcoat ablüften und aushärten. Es besteht die Möglichkeit innerhalb des chemischen Zeitfensters von einem Tag eine verdünnte Version des Topcoates (mit max. 20% Styrol verdünnt) als zweite Schicht aufzurollen. Andernfalls muss das ausgehärtete Topcoat für einen weiteren Schichtauftrag mit Körnung P280 angeschliffen werden. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer wird, die Oberfläche wird jedoch wie ein Spiegel. Wir empfehlen, vor Anwendung den Artikel auf Eignung zu prüfen. Die Entnahmemenge ist mit uns schriftlich abzustimmen. Nicht genehmigte Entnahmen haben zur Folge, dass wir den Artikel nicht zurück nehmen. Für Artikel mit Garantie gilt folgendes: Die Garantie ist nur gültig, wenn die Ware ordnungsgemäß gelagert wurde: kühl 10 bis max. 15 Grad Celsius, trocken und ohne Sonneneinstrahlung. Bei geöffneten Produkten erlischt die Garantie. Die Garantie ist ab Kaufdatum gültig, da alle unsere Produkte, meist erst am Tage der Bestellung oder Auslieferung, abgefüllt werden. Einige Produkte enthalten Lösemittel. Für diese Produkte gilt eine Haltbarkeitsdauer ab Kaufdatum von 1 Monate im ungebrauchten und verschlossenem Zustand, unter den oben genannten Bedingungen. Epoxidharz 1 Jahr. 1K Harz 3 Monate.

Topcoat stellt das FINISH von Faserverbundwerkstoffen dar und wird als Feinschicht auf das Laminat aufgetragen.Bei Topcoateinsatz ist die Einhaltung einer minimalen Schichtdicke von ca. 0,3 mm-0,5 mm zu beachten, um eine klebfreie Aushärtung zu erreichen. Das im Topcoat enthaltene Paraffin wird bei der Aushärtung an die Oberfläche geschwemmt und wirkt dort als Trennschicht. Bei zu geringer Schichtdicke kann das Topcoat nicht klebfrei aushärten und es ist ein zweiter Auftrag notwendig. Bei zweimaligen Topcoataufbau muss die erste Schicht angeschliffen werden. Die Darstellung der Gebinde ist beispielhaft und kann in Form und Material abweichen. Mischen Sie das Topcoat auf keinen Fall mit einem anderen Topcoat oder mit anderen Farben. Anwendungsbereiche Bootsbau und-reparaturen Schwimmbeckenbau und -sanierung Schlussanstrich von GFK-Formteilen auf Polyesterbasis Topcoat dient als Schutzschicht und zur Erzielung einer glatten Oberfläche (Feinschicht) auf Polyesterlamianten Teich- und PoolbauEigenschaftenPolyestertopcoat auf Basis Isophthal-Orthophthalsäure klebfrei aushärtend an der Luft Versiegelung des Bauteiles gegen Umwelteinflüsse vorbeschleunigt gute mechanische und chemische Beständigkeit hohe UV-Stabilität sehr gute Witterungsbeständigkeit sehr hohe Seewasserbeständigkeit streich- und spritzfähigVerarbeitungshinweiseWir liefern immer im richtigen Mischungsverhältnis - im Lieferumfang befinden sich stets 2% MEKP-Härter P120.Das Topcoat sollte vor Gebrauch gründlich aufgerührt werden.Verarbeitungstemperatur ab 18°C.Härterzugabe 1 - 2%.Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°C.Beachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit.Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2%Bis 15 Grad und kälter empfehlen wir 3% Härter.EinsatzbeispieleBekleidung bei Reparatur ArbeitsoverallGummihandschuhe Sicherheitsbrille Spachtel Klebeband, um die Wasserlinie abzukleben Schleifblöcke Nass- und Trockenschleifpapier kurzflorige PolyamidrollenSollten die Problembereiche bis zu einem bestimmten Tiefengrad gehen, legen Sie sich zusätzlich Polyesterspachtelmasse bereit. Bei größeren Beschädigungen muss bis in das gesunde GFK angeschliffen, lose Teile entfernt und ein neuer GFK-Aufbau laminiert werden. Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Topcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Topcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut.OberflächenvorbereitungEntfernen Sie lose Farbe bis zum intakten Untergrund durch Abschaben, schleifen oder strahlen.Sollten Sie Aceton oder Verdünner verwenden, die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Um eine gleichmäßige und anhaltende Farbe zu erhalten, wird ein Voranstrich empfohlen. Dies dient auch der Versiegelung des Spachtels und verhindert die Aufnahme von Wasser. Hierbei sollte das Topcoat zuerst unverdünnt dick über kreuz aufgerollt werden, senkrechte Bereich etwas dünner. Für beste Ergebnisse verwenden Sie eine kurzhaarige Rolle und beenden die Arbeit mit einem langhaarigen, qualitativ hochwertigen, weichborstigen Pinsel. Tragen Sie im Kreuzverfahren auf und machen Sie den letzten Strich immer in die gleiche Richtung.Anschließend lassen Sie das Topcoat ablüften und aushärten. Es besteht die Möglichkeit innerhalb des chemischen Zeitfensters von einem Tag eine verdünnte Version des Topcoates (mit max. 20% Styrol verdünnt) als zweite Schicht aufzurollen. Andernfalls muss das ausgehärtete Topcoat für einen weiteren Schichtauftrag mit Körnung P280 angeschliffen werden. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer wird, die Oberfläche wird jedoch wie ein Spiegel. Wir empfehlen, vor Anwendung den Artikel auf Eignung zu prüfen. Die Entnahmemenge ist mit uns schriftlich abzustimmen. Nicht genehmigte Entnahmen haben zur Folge, dass wir den Artikel nicht zurück nehmen. Für Artikel mit Garantie gilt folgendes: Die Garantie ist nur gültig, wenn die Ware ordnungsgemäß gelagert wurde: kühl 10 bis max. 15 Grad Celsius, trocken und ohne Sonneneinstrahlung. Bei geöffneten Produkten erlischt die Garantie. Die Garantie ist ab Kaufdatum gültig, da alle unsere Produkte, meist erst am Tage der Bestellung oder Auslieferung, abgefüllt werden. Einige Produkte enthalten Lösemittel. Für diese Produkte gilt eine Haltbarkeitsdauer ab Kaufdatum von 1 Monate im ungebrauchten und verschlossenem Zustand, unter den oben genannten Bedingungen. Epoxidharz 1 Jahr. 1K Harz 3 Monate.

Topcoat stellt das FINISH von Faserverbundwerkstoffen dar und wird als Feinschicht auf das Laminat aufgetragen.Bei Topcoateinsatz ist die Einhaltung einer minimalen Schichtdicke von ca. 0,3 mm-0,5 mm zu beachten, um eine klebfreie Aushärtung zu erreichen. Das im Topcoat enthaltene Paraffin wird bei der Aushärtung an die Oberfläche geschwemmt und wirkt dort als Trennschicht. Bei zu geringer Schichtdicke kann das Topcoat nicht klebfrei aushärten und es ist ein zweiter Auftrag notwendig. Bei zweimaligen Topcoataufbau muss die erste Schicht angeschliffen werden. Die Darstellung der Gebinde ist beispielhaft und kann in Form und Material abweichen. Mischen Sie das Topcoat auf keinen Fall mit einem anderen Topcoat oder mit anderen Farben. Anwendungsbereiche Bootsbau und-reparaturen Schwimmbeckenbau und -sanierung Schlussanstrich von GFK-Formteilen auf Polyesterbasis Topcoat dient als Schutzschicht und zur Erzielung einer glatten Oberfläche (Feinschicht) auf Polyesterlamianten Teich- und PoolbauEigenschaftenPolyestertopcoat auf Basis Isophthal-Orthophthalsäure klebfrei aushärtend an der Luft Versiegelung des Bauteiles gegen Umwelteinflüsse vorbeschleunigt gute mechanische und chemische Beständigkeit hohe UV-Stabilität sehr gute Witterungsbeständigkeit sehr hohe Seewasserbeständigkeit streich- und spritzfähigVerarbeitungshinweiseWir liefern immer im richtigen Mischungsverhältnis - im Lieferumfang befinden sich stets 2% MEKP-Härter P120.Das Topcoat sollte vor Gebrauch gründlich aufgerührt werden.Verarbeitungstemperatur ab 18°C.Härterzugabe 1 - 2%.Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°C.Beachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit.Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2%Bis 15 Grad und kälter empfehlen wir 3% Härter.EinsatzbeispieleBekleidung bei Reparatur ArbeitsoverallGummihandschuhe Sicherheitsbrille Spachtel Klebeband, um die Wasserlinie abzukleben Schleifblöcke Nass- und Trockenschleifpapier kurzflorige PolyamidrollenSollten die Problembereiche bis zu einem bestimmten Tiefengrad gehen, legen Sie sich zusätzlich Polyesterspachtelmasse bereit. Bei größeren Beschädigungen muss bis in das gesunde GFK angeschliffen, lose Teile entfernt und ein neuer GFK-Aufbau laminiert werden. Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Topcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Topcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut.OberflächenvorbereitungEntfernen Sie lose Farbe bis zum intakten Untergrund durch Abschaben, schleifen oder strahlen.Sollten Sie Aceton oder Verdünner verwenden, die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Um eine gleichmäßige und anhaltende Farbe zu erhalten, wird ein Voranstrich empfohlen. Dies dient auch der Versiegelung des Spachtels und verhindert die Aufnahme von Wasser. Hierbei sollte das Topcoat zuerst unverdünnt dick über kreuz aufgerollt werden, senkrechte Bereich etwas dünner. Für beste Ergebnisse verwenden Sie eine kurzhaarige Rolle und beenden die Arbeit mit einem langhaarigen, qualitativ hochwertigen, weichborstigen Pinsel. Tragen Sie im Kreuzverfahren auf und machen Sie den letzten Strich immer in die gleiche Richtung.Anschließend lassen Sie das Topcoat ablüften und aushärten. Es besteht die Möglichkeit innerhalb des chemischen Zeitfensters von einem Tag eine verdünnte Version des Topcoates (mit max. 20% Styrol verdünnt) als zweite Schicht aufzurollen. Andernfalls muss das ausgehärtete Topcoat für einen weiteren Schichtauftrag mit Körnung P280 angeschliffen werden. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer wird, die Oberfläche wird jedoch wie ein Spiegel. Wir empfehlen, vor Anwendung den Artikel auf Eignung zu prüfen. Die Entnahmemenge ist mit uns schriftlich abzustimmen. Nicht genehmigte Entnahmen haben zur Folge, dass wir den Artikel nicht zurück nehmen. Für Artikel mit Garantie gilt folgendes: Die Garantie ist nur gültig, wenn die Ware ordnungsgemäß gelagert wurde: kühl 10 bis max. 15 Grad Celsius, trocken und ohne Sonneneinstrahlung. Bei geöffneten Produkten erlischt die Garantie. Die Garantie ist ab Kaufdatum gültig, da alle unsere Produkte, meist erst am Tage der Bestellung oder Auslieferung, abgefüllt werden. Einige Produkte enthalten Lösemittel. Für diese Produkte gilt eine Haltbarkeitsdauer ab Kaufdatum von 1 Monate im ungebrauchten und verschlossenem Zustand, unter den oben genannten Bedingungen. Epoxidharz 1 Jahr. 1K Harz 3 Monate.

Topcoat stellt das FINISH von Faserverbundwerkstoffen dar und wird als Feinschicht auf das Laminat aufgetragen.Bei Topcoateinsatz ist die Einhaltung einer minimalen Schichtdicke von ca. 0,3 mm-0,5 mm zu beachten, um eine klebfreie Aushärtung zu erreichen. Das im Topcoat enthaltene Paraffin wird bei der Aushärtung an die Oberfläche geschwemmt und wirkt dort als Trennschicht. Bei zu geringer Schichtdicke kann das Topcoat nicht klebfrei aushärten und es ist ein zweiter Auftrag notwendig. Bei zweimaligen Topcoataufbau muss die erste Schicht angeschliffen werden. Die Darstellung der Gebinde ist beispielhaft und kann in Form und Material abweichen. Mischen Sie das Topcoat auf keinen Fall mit einem anderen Topcoat oder mit anderen Farben. Anwendungsbereiche Bootsbau und-reparaturen Schwimmbeckenbau und -sanierung Schlussanstrich von GFK-Formteilen auf Polyesterbasis Topcoat dient als Schutzschicht und zur Erzielung einer glatten Oberfläche (Feinschicht) auf Polyesterlamianten Teich- und PoolbauEigenschaftenPolyestertopcoat auf Basis Isophthal-Orthophthalsäure klebfrei aushärtend an der Luft Versiegelung des Bauteiles gegen Umwelteinflüsse vorbeschleunigt gute mechanische und chemische Beständigkeit hohe UV-Stabilität sehr gute Witterungsbeständigkeit sehr hohe Seewasserbeständigkeit streich- und spritzfähigVerarbeitungshinweiseWir liefern immer im richtigen Mischungsverhältnis - im Lieferumfang befinden sich stets 2% MEKP-Härter P120.Das Topcoat sollte vor Gebrauch gründlich aufgerührt werden.Verarbeitungstemperatur ab 18°C.Härterzugabe 1 - 2%.Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°C.Beachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit.Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2%Bis 15 Grad und kälter empfehlen wir 3% Härter.EinsatzbeispieleBekleidung bei Reparatur ArbeitsoverallGummihandschuhe Sicherheitsbrille Spachtel Klebeband, um die Wasserlinie abzukleben Schleifblöcke Nass- und Trockenschleifpapier kurzflorige PolyamidrollenSollten die Problembereiche bis zu einem bestimmten Tiefengrad gehen, legen Sie sich zusätzlich Polyesterspachtelmasse bereit. Bei größeren Beschädigungen muss bis in das gesunde GFK angeschliffen, lose Teile entfernt und ein neuer GFK-Aufbau laminiert werden. Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Topcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Topcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut.OberflächenvorbereitungEntfernen Sie lose Farbe bis zum intakten Untergrund durch Abschaben, schleifen oder strahlen.Sollten Sie Aceton oder Verdünner verwenden, die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Um eine gleichmäßige und anhaltende Farbe zu erhalten, wird ein Voranstrich empfohlen. Dies dient auch der Versiegelung des Spachtels und verhindert die Aufnahme von Wasser. Hierbei sollte das Topcoat zuerst unverdünnt dick über kreuz aufgerollt werden, senkrechte Bereich etwas dünner. Für beste Ergebnisse verwenden Sie eine kurzhaarige Rolle und beenden die Arbeit mit einem langhaarigen, qualitativ hochwertigen, weichborstigen Pinsel. Tragen Sie im Kreuzverfahren auf und machen Sie den letzten Strich immer in die gleiche Richtung.Anschließend lassen Sie das Topcoat ablüften und aushärten. Es besteht die Möglichkeit innerhalb des chemischen Zeitfensters von einem Tag eine verdünnte Version des Topcoates (mit max. 20% Styrol verdünnt) als zweite Schicht aufzurollen. Andernfalls muss das ausgehärtete Topcoat für einen weiteren Schichtauftrag mit Körnung P280 angeschliffen werden. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer wird, die Oberfläche wird jedoch wie ein Spiegel. Wir empfehlen, vor Anwendung den Artikel auf Eignung zu prüfen. Die Entnahmemenge ist mit uns schriftlich abzustimmen. Nicht genehmigte Entnahmen haben zur Folge, dass wir den Artikel nicht zurück nehmen. Für Artikel mit Garantie gilt folgendes: Die Garantie ist nur gültig, wenn die Ware ordnungsgemäß gelagert wurde: kühl 10 bis max. 15 Grad Celsius, trocken und ohne Sonneneinstrahlung. Bei geöffneten Produkten erlischt die Garantie. Die Garantie ist ab Kaufdatum gültig, da alle unsere Produkte, meist erst am Tage der Bestellung oder Auslieferung, abgefüllt werden. Einige Produkte enthalten Lösemittel. Für diese Produkte gilt eine Haltbarkeitsdauer ab Kaufdatum von 1 Monate im ungebrauchten und verschlossenem Zustand, unter den oben genannten Bedingungen. Epoxidharz 1 Jahr. 1K Harz 3 Monate.

Topcoat stellt das FINISH von Faserverbundwerkstoffen dar und wird als Feinschicht auf das Laminat aufgetragen.Bei Topcoateinsatz ist die Einhaltung einer minimalen Schichtdicke von ca. 0,3 mm-0,5 mm zu beachten, um eine klebfreie Aushärtung zu erreichen. Das im Topcoat enthaltene Paraffin wird bei der Aushärtung an die Oberfläche geschwemmt und wirkt dort als Trennschicht. Bei zu geringer Schichtdicke kann das Topcoat nicht klebfrei aushärten und es ist ein zweiter Auftrag notwendig. Bei zweimaligen Topcoataufbau muss die erste Schicht angeschliffen werden. Die Darstellung der Gebinde ist beispielhaft und kann in Form und Material abweichen. Mischen Sie das Topcoat auf keinen Fall mit einem anderen Topcoat oder mit anderen Farben. Anwendungsbereiche Bootsbau und-reparaturen Schwimmbeckenbau und -sanierung Schlussanstrich von GFK-Formteilen auf Polyesterbasis Topcoat dient als Schutzschicht und zur Erzielung einer glatten Oberfläche (Feinschicht) auf Polyesterlamianten Teich- und PoolbauEigenschaftenPolyestertopcoat auf Basis Isophthal-Orthophthalsäure klebfrei aushärtend an der Luft Versiegelung des Bauteiles gegen Umwelteinflüsse vorbeschleunigt gute mechanische und chemische Beständigkeit hohe UV-Stabilität sehr gute Witterungsbeständigkeit sehr hohe Seewasserbeständigkeit streich- und spritzfähigVerarbeitungshinweiseWir liefern immer im richtigen Mischungsverhältnis - im Lieferumfang befinden sich stets 2% MEKP-Härter P120.Das Topcoat sollte vor Gebrauch gründlich aufgerührt werden.Verarbeitungstemperatur ab 18°C.Härterzugabe 1 - 2%.Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°C.Beachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit.Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2%Bis 15 Grad und kälter empfehlen wir 3% Härter.EinsatzbeispieleBekleidung bei Reparatur ArbeitsoverallGummihandschuhe Sicherheitsbrille Spachtel Klebeband, um die Wasserlinie abzukleben Schleifblöcke Nass- und Trockenschleifpapier kurzflorige PolyamidrollenSollten die Problembereiche bis zu einem bestimmten Tiefengrad gehen, legen Sie sich zusätzlich Polyesterspachtelmasse bereit. Bei größeren Beschädigungen muss bis in das gesunde GFK angeschliffen, lose Teile entfernt und ein neuer GFK-Aufbau laminiert werden. Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Topcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Topcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut.OberflächenvorbereitungEntfernen Sie lose Farbe bis zum intakten Untergrund durch Abschaben, schleifen oder strahlen.Sollten Sie Aceton oder Verdünner verwenden, die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Um eine gleichmäßige und anhaltende Farbe zu erhalten, wird ein Voranstrich empfohlen. Dies dient auch der Versiegelung des Spachtels und verhindert die Aufnahme von Wasser. Hierbei sollte das Topcoat zuerst unverdünnt dick über kreuz aufgerollt werden, senkrechte Bereich etwas dünner. Für beste Ergebnisse verwenden Sie eine kurzhaarige Rolle und beenden die Arbeit mit einem langhaarigen, qualitativ hochwertigen, weichborstigen Pinsel. Tragen Sie im Kreuzverfahren auf und machen Sie den letzten Strich immer in die gleiche Richtung.Anschließend lassen Sie das Topcoat ablüften und aushärten. Es besteht die Möglichkeit innerhalb des chemischen Zeitfensters von einem Tag eine verdünnte Version des Topcoates (mit max. 20% Styrol verdünnt) als zweite Schicht aufzurollen. Andernfalls muss das ausgehärtete Topcoat für einen weiteren Schichtauftrag mit Körnung P280 angeschliffen werden. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer wird, die Oberfläche wird jedoch wie ein Spiegel. Wir empfehlen, vor Anwendung den Artikel auf Eignung zu prüfen. Die Entnahmemenge ist mit uns schriftlich abzustimmen. Nicht genehmigte Entnahmen haben zur Folge, dass wir den Artikel nicht zurück nehmen. Für Artikel mit Garantie gilt folgendes: Die Garantie ist nur gültig, wenn die Ware ordnungsgemäß gelagert wurde: kühl 10 bis max. 15 Grad Celsius, trocken und ohne Sonneneinstrahlung. Bei geöffneten Produkten erlischt die Garantie. Die Garantie ist ab Kaufdatum gültig, da alle unsere Produkte, meist erst am Tage der Bestellung oder Auslieferung, abgefüllt werden. Einige Produkte enthalten Lösemittel. Für diese Produkte gilt eine Haltbarkeitsdauer ab Kaufdatum von 1 Monate im ungebrauchten und verschlossenem Zustand, unter den oben genannten Bedingungen. Epoxidharz 1 Jahr. 1K Harz 3 Monate.

Der Zweikomponenten-Glasfaserspachtel von Troton eignet sich bestens zum Auffüllen von Löchern und Rissen; die Spachtelmasse ist mit Glasfasern verstärkt und besitzt dadurch eine große mechanische Festigkeit, aber auch eine gute Elastizität. Besonders gut geeignet für großflächige Verluste und zum Verstärken von schwächeren Karosserieteilen durch seine ausgezeichnete Haftfähigkeit auf Metall. Einfach in der Verarbeitung, schnell trocknend und leicht schleifbar. Eigenschaften Farbe: grün/grau Glanzgrad: matt Aushärtezeit (Umgebungstemp. abhängig): 14-16 Min Schleifpapier: grob (P80-120) fein (P120-240) Spez. Dichte: 1,69kg/l Anwendung auf einem schwarzen oder verzinkten Stahl oder Aluminium nach dem Mattieren und Entfetten auf gut angeschliffenen alten Lackbeschichtungen und Werkslackierungen auf angeschliffenen Polyester-Glas-Laminaten (GFK/GRP), Polyesterspachtel, Acrylgrundierungen, Epoxy-Grundierungen auf dem Spachtel können Zweikomponenten-Polyesterspachtel und Zweikomponenten-Spritz-Polyesterspachtel angewendet werdenAchtung: Polyesterspachtel darf nicht direkt auf reaktiven Grundierungen, 1-Komponenten-Acrylprodukte und Zellulosenitratprodukte aufgetragen werden! Verkauf ausschließlich nach der neuen chemischen Verbotsordnung!Eine Gesetzesänderung (Chemikalien-Verbotsverordung), die Anfang des Jahres inKraft getreten ist, zwingt uns leider dazu, den Verkauf und Versand dieses Artikels einzuschränken. Gemäß der ChemVerbotsV geben wir Artikel, die dieser Verordnung unterworfen sind, nur ab an Personen, die über 18 Jahre alt sind. Ein Versand dieser Stoffe ist nur noch im Rahmen einer der folgenden Grundlagen möglich: 1.WiederverkäuferErfüllung von §6 der ChemVerbotsV wird bestätigt.(Kopie des Sachkundenachweises nach §11 Chemikalien-Verbotsverordnung ist erforderlich)2. Berufsmäßige Verwendung(zu Erwerbszwecken dauernd ausgeübte, angemeldete Tätigkeit diedie Verarbeitung dieser Stoffe beinhaltet und in derGewerbeanmeldung eingetragen ist)(Kopie der Gewerbeanmeldung / Handelsregisterauszug erforderlichund der Verwendungszweck muss angeben werden)3. Öffentliche Forschungs-, Untersuchungs- oder Lehranstaltenfür Forschungszwecke, Analysezwecke, Ausbildungszwecke,Lehrzwecke (Nachweis erforderlich und Verwendungszweck mussangeben werden) Erfüllen Sie eine der Grundlagen , so können Sie im unterhalb der Artikelbeschreibung im Download Bereich die Erklärung zur Chemikalienverbotsverordnung ausdrucken, vollständig ausfüllen, unterschreiben und per E-Mail Anhang, Brief oder Fax mit den erforderlichen Kopien (z. B. Gewerbeanmeldung) an uns senden. GefahrenpiktogrammePolyesterzeichenGHS02 GHS07 GHS08Signalwort GefahrGefahrbestimmende Komponenten zur Etikettierung: Styrol GefahrenhinweiseH226 Flüssigkeit und Dampf entzündbar.H315 Verursacht Hautreizungen.H319 Verursacht schwere Augenreizung.H361d Kann vermutlich das Kind im Mutterleib schädigen.H335 Kann die Atemwege reizen.H372 Schädigt die Hörorgane bei längerer oder wiederholter Exposition. Expositionsweg: Einatmen/ Inhalation.H412 Schädlich für Wasserorganismen, mit langfristiger Wirkung. HärterSignalwort: Gefahr Gefahrenhinweise:H242 Erwärmung kann Brand verursachen.H319 Verursacht schwere Augenreizung.H317 Kann allergische Hautreaktionen verursachen.H410 Sehr giftig für Wasserorganismen mit langfristiger Wirkung Sicherheitshinweise:P101 Ist ärztlicher Rat erforderlich, Verpackung oder Kennzeichnungsetikett bereithalten.P102 Darf nicht in die Hände von Kindern gelangen.P280 Schutzhandschuhe / Schutzkleidung / Augenschutz / Gesichtsschutz tragen.P302+P352 BEI BERÜHRUNG MIT DER HAUT: Mit viel Wasser und Seife waschen.P305+P351+P338 BEI KONTAKT MIT DEN AUGEN: Einige Minuten lang behutsam mit Wasser spülen.Eventuell vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.P403+P235 An einem gut belüfteten Ort aufbewahren. Kühl halten.P501 Entsorgung des Inhalts / des Behälters gemäß den regionalen Vorschriften.

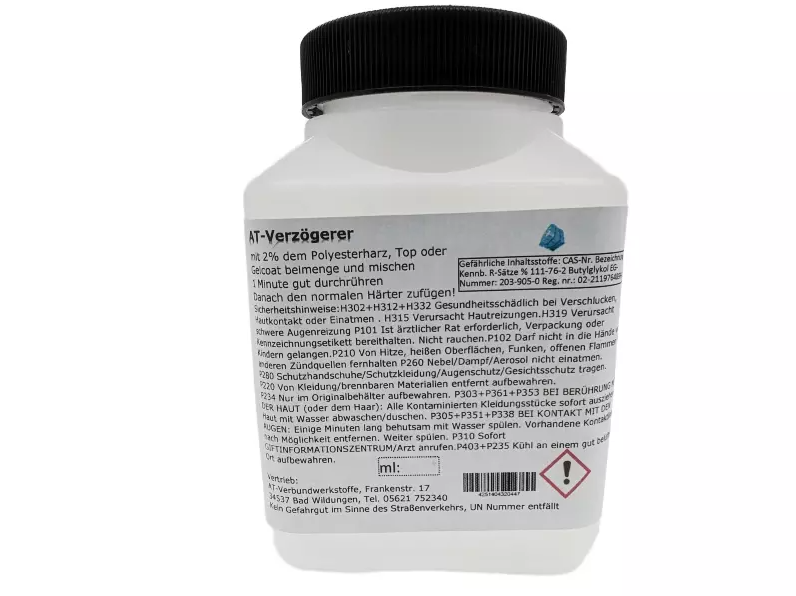

Verzögerer für Polyesterharz Durch die Zugabe verlängert sich die Topfzeit (Verarbeitungszeit). Produkteigenschaften Unser Inhibitor ist ein Konzentrat (10%-ig). Durch Zugabe des Verzögerers zum Polyesterharz wird die Verarbeitungszeit verlängert. Die Durchhärtung des Laminates wird nicht beeinträchtigt. Es reichen bereits kleine Mengen des Verzögerers, um die Topfzeit deutlich zu verlängern. Anwendung Der Verzögerer wird dann angewendet, wenn die Topfzeit des Harzes, Gelcoats oder Topcoats nicht ausreicht. Die Zugabe ist in den angegebenen Mengen beizufügen und sehr gut einzumischen. Falls ihre gewünschte Menge nicht dabei ist, können Sie uns per E-Mail kontaktieren.

Vliesstoffe (Non-Wovens) sind nicht gewebte Gewebe d. h. Fasern, die mechanisch oder thermisch verfestigt wurden, ohne gewebt zu sein. Sie können aus Polypropylen (PP), Polyester (PES), Glasfasern oder anderen Fasermaterialien bestehen. Eigenschaften und Einsatzzweck hängen vom Flächengewicht (g/m²) ab:Das Vlies 30 g/m² als Bahnware ist ein sehr leichtes, flexibles Abdeck- und Schutzvlies für Bau-, Renovierungs- und Beschichtungsarbeiten. Es dient zum Abdecken und Schützen von Oberflächen vor Staub, Schmutz, Spritzern und leichten mechanischen Einwirkungen. Durch das geringe Flächengewicht lässt sich das Vlies einfach ausrollen, zuschneiden und passgenau verlegen. Typische Anwendungen Abdeckung von Böden, Möbeln und Bauteilen Schutz bei Maler-, Lackier- und Beschichtungsarbeiten Renovierung, Ausbau und Montage Kurzzeitiger Oberflächenschutz im Innenbereich Hinweis Aufgrund des geringen Gewichts eignet sich das Vlies für leichte Schutz- und Abdeckarbeiten. Für starke mechanische Belastung oder Feuchtigkeitseinwirkung wird ein schwereres Schutz- oder Abdeckvlies empfohlen.