Coating Systeme

99,5 % reines AcetonAceton ist der umgangssprachliche Namefür Propanon bzw. Dimethylketon.Es ist sehr gut erkennbar durch den stechenden Geruch.EinsatzgebieteSekundenkleber auf Basis von CyanacrylatVerdünnen von Nitro-Kombi-LackenReinigung von GerätschaftenEntfernung von HarzrestenIm Bereich 3D-Druck mit ABS als Filament, kann es eingesetzt werden, um die Schichtlinien an Seitenwänden von Druckteilen aus ABS zuglätten und um Glanz in matte 3D Gegenstände zu bringen.Entfernung von hartnäckigen Flecken, wie z.B.Farbpasten, Lacke, Schmiermittel und vieles mehrbitte immer ien unscheinbare Probe durchführen, da diese Produkt viel Kunststoffe auch anlöst.Bitte nicht im Bereich der Lackiervorbereitung einsetzen, das Aceton hinterlässt einen dünnen Film,welcher sich mit den meisten Lacken nicht verträgt.Auch das verdunsten lassen nimmt nicht den Fettfilm weg!Gefahrenhinweise: Gefahr H225 Flüssigkeit und Dampf leicht entzündbar. AchtungH319 Verursacht schwere Augenreizung.H336 Kann Schläfrigkeit und Benommenheit verursachen.EUH066 Wiederholter Kontakt kann zu spröder oder rissiger Haut führen.Allgemein:P102 Darf nicht in die Hände von Kindern gelangen.Prävention:P210 Von Hitze/Funken/offener Flamme/heißen Oberflächen fernhalten. Nicht rauchen.P241 Explosionsgeschützte elektrische Betriebsmittel/Lüftungsanlagen/Beleuchtung verwenden.Reaktion:P303+P361+P353 - Bei Kontakt mit der Haut (oder dem Haar): Alle beschmutzten, getränkten Kleidungsstücke sofort ausziehen. Haut mit Wasser abwaschen/duschen.P305+P351+P338 - Bei Konrakt mit den Augen: Einige Minuten lang behutsam mit Wasser spülen. Vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.

Baumwollflocken sind das ideale Verdickungsmittel zur Viskositätsregulierung und eignen sich hervorragend zur Verstärkung von bspw. Klebestellen und - raupen. Die Baumwollflocken sind in Kombination mit Glasfaserschnitzeln einsetzbar und erhöhen die Dimensionsstabilität sowie die Schlag- und Abriebfestigkeit der Formstoffe. Ideal zur Herstellung von leichten, nicht ablaufender Kupplungsschichten im Formenbau(wobei eine Mischung aus 50 Vol.-% Glasfaserschnitzeln und 50 Vol.-% Baumwollflocken verwendet wird).Geeignet für: Epoxidharze Polyesterharze PU-Harze 2K Lacksysteme GummimischungenEigenschaften gute Chemikalienfestigkeit (auch Alkalien) sehr preiswert Schüttdichte: 4,5 Liter Baumwollflocken = 1 kg (0,22 g/cm³) Aussehen: weiße Flocken Faserlänge: ca. 350 µm (typisch 150–500 µm) Faser-Durchmesser: 10–25 µm (1–3 Denier) spezifisches Gewicht: 1,5 g/cm³ verkohlt bei 120 °C, Zersetzung bei 150 °C Zugfestigkeit bis ca. 800 N/mm² unlöslich in Aceton, Dimethylformamid oder 40 % NaOH Wasseraufnahme ca. 0,3 g pro g Baumwollflocken Die Volumenangabe dient zur besseren Vorstellung der Liefermenge. Es handelt sich dabei um die lose Schüttmenge. Bei Transport und Lagerung kann sich der Gebindeinhalt verdichten.Sicherheitsdatenblatt: Sicherheitsdatenblätter werden auf Grundlage der REACH-Verordnung für gefährliche Stoffe und Gemische gefordert. Baumwollflocken sind weder gefährlich noch ein Stoff oder Gemisch im Sinne der REACH-Verordnung. Es handelt sich um ein Erzeugnis, für das definitionsgemäß kein Sicherheitsdatenblatt erstellt werden kann.

Baumwollflocken sind das ideale Verdickungsmittel zur Viskositätsregulierung und eignen sich hervorragend zur Verstärkung von bspw. Klebestellen und - raupen. Die Baumwollflocken sind in Kombination mit Glasfaserschnitzeln einsetzbar und erhöhen die Dimensionsstabilität sowie die Schlag- und Abriebfestigkeit der Formstoffe. Ideal zur Herstellung von leichten, nicht ablaufender Kupplungsschichten im Formenbau(wobei eine Mischung aus 50 Vol.-% Glasfaserschnitzeln und 50 Vol.-% Baumwollflocken verwendet wird).Geeignet für: Epoxidharze Polyesterharze PU-Harze 2K Lacksysteme GummimischungenInhalt: 100 GrammEigenschaften gute Chemikalienfestigkeit (auch Alkalien) sehr preiswert Schüttdichte: 4,5 Liter Baumwollflocken = 1 kg (0,22 g/cm³) Aussehen: weiße Flocken Faserlänge: ca. 350 µm (typisch 150–500 µm) Faser-Durchmesser: 10–25 µm (1–3 Denier) spezifisches Gewicht: 1,5 g/cm³ verkohlt bei 120 °C, Zersetzung bei 150 °C Zugfestigkeit bis ca. 800 N/mm² unlöslich in Aceton, Dimethylformamid oder 40 % NaOH Wasseraufnahme ca. 0,3 g pro g Baumwollflocken Die Volumenangabe dient zur besseren Vorstellung der Liefermenge. Es handelt sich dabei um die lose Schüttmenge. Bei Transport und Lagerung kann sich der Gebindeinhalt verdichten.Sicherheitsdatenblatt: Sicherheitsdatenblätter werden auf Grundlage der REACH-Verordnung für gefährliche Stoffe und Gemische gefordert. Baumwollflocken sind weder gefährlich noch ein Stoff oder Gemisch im Sinne der REACH-Verordnung. Es handelt sich um ein Erzeugnis, für das definitionsgemäß kein Sicherheitsdatenblatt erstellt werden kann.

Inhalt: 100 Grammm (0,06 € / 1 Grammm)

Epoxidharzverdünner/ Reaktivverdünner Eigenschaften Spezialverdünner für lösemittelfreie und wasserfreie 2 komponentige Epoxidharze. Verwendung als Verdünner für Epoxidharz, z.B. für Bodenbeschichtungen. Sie erreichen eine tiefe Versieglung des Untergrundes, z.B. Beton/ Estrich, Holz und andere poröse Stoffe. Einsatz als Reiniger zum entfernen von fettigen oder öligen Schmutzfilmen von Metall, Belägen oder Glas. Sehr gutes Löseverhalten für klebrige, harzige, fettige oder ölige Stoffe. Achtung: enthält Etylalkohol Nicht für Weich-PVC geeignet - entzündlich und brennbar - Verdünner für Epoxidharze - Schonender Lösemittelreiniger Lagerfähigkeit mind. 24 Monate Technische Daten Piktogramme Signalwort: Gefahr Enthält epoxidhaltige Verbindungen. Kann allergische Reaktionen hervorrufen. Gesundheitsschädlich bei Verschlucken. Gesundheitsschädlich bei Hautkontakt. Verursacht Hautreizungen. Schädlich für Wasserorganismen, mit langfristiger Wirkung.

Die ideale Verdünnung für Farben, Lacke und Epoxidharzsysteme! Auch geeignet für Deckschichtsysteme, Bodenbeschichtungen und Grundierungen - das Verdünnen ermöglicht bessere Verläufe beim Auftragen.funktioniert auch bei niedrigen Temperaturenfarblosniedrigviskostypischer Gerucheinfach in der Verarbeitung Verkauf ausschließlich nach der neuen chemischen Verbotsordnung!Eine Gesetzesänderung (Chemikalien-Verbotsverordung), die Anfang des Jahres inKraft getreten ist, zwingt uns leider dazu, den Verkauf und Versand dieses Artikels einzuschränken. Gemäß der ChemVerbotsV geben wir Artikel, die dieser Verordnung unterworfen sind, nur ab an Personen, die über 18 Jahre alt sind. Ein Versand dieser Stoffe ist nur noch im Rahmen einer der folgenden Grundlagen möglich: 1.WiederverkäuferErfüllung von §6 der ChemVerbotsV wird bestätigt.(Kopie des Sachkundenachweises nach §11 Chemikalien-Verbotsverordnung ist erforderlich)2. Berufsmäßige Verwendung(zu Erwerbszwecken dauernd ausgeübte, angemeldete Tätigkeit diedie Verarbeitung dieser Stoffe beinhaltet und in derGewerbeanmeldung eingetragen ist)(Kopie der Gewerbeanmeldung / Handelsregisterauszug erforderlichund der Verwendungszweck muss angeben werden)3. Öffentliche Forschungs-, Untersuchungs- oder Lehranstaltenfür Forschungszwecke, Analysezwecke, Ausbildungszwecke,Lehrzwecke (Nachweis erforderlich und Verwendungszweck mussangeben werden) Erfüllen Sie eine der Grundlagen , so können Sie im unterhalb der Artikelbeschreibung im Download Bereich die Erklärung zur Chemikalienverbotsverordnung ausdrucken, vollständig ausfüllen, unterschreiben und per E-Mail Anhang, Brief oder Fax mit den erforderlichen Kopien (z. B. Gewerbeanmeldung) an uns senden. GefahrenpiktogrammePolyesterzeichenGHS02 GHS07 GHS08Signalwort GefahrGefahrbestimmende Komponenten zur Etikettierung: Styrol GefahrenhinweiseH226 Flüssigkeit und Dampf entzündbar.H315 Verursacht Hautreizungen.H319 Verursacht schwere Augenreizung.H361d Kann vermutlich das Kind im Mutterleib schädigen.H335 Kann die Atemwege reizen.H372 Schädigt die Hörorgane bei längerer oder wiederholter Exposition. Expositionsweg: Einatmen/ Inhalation.H412 Schädlich für Wasserorganismen, mit langfristiger Wirkung. HärterSignalwort: Gefahr Gefahrenhinweise:H242 Erwärmung kann Brand verursachen.H319 Verursacht schwere Augenreizung.H317 Kann allergische Hautreaktionen verursachen.H410 Sehr giftig für Wasserorganismen mit langfristiger Wirkung Sicherheitshinweise:P101 Ist ärztlicher Rat erforderlich, Verpackung oder Kennzeichnungsetikett bereithalten.P102 Darf nicht in die Hände von Kindern gelangen.P280 Schutzhandschuhe / Schutzkleidung / Augenschutz / Gesichtsschutz tragen.P302+P352 BEI BERÜHRUNG MIT DER HAUT: Mit viel Wasser und Seife waschen.P305+P351+P338 BEI KONTAKT MIT DEN AUGEN: Einige Minuten lang behutsam mit Wasser spülen.Eventuell vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.P403+P235 An einem gut belüfteten Ort aufbewahren. Kühl halten.P501 Entsorgung des Inhalts / des Behälters gemäß den regionalen Vorschriften. Downloads:

Inhalt: 5 Liter (9,80 € / 1 Liter)

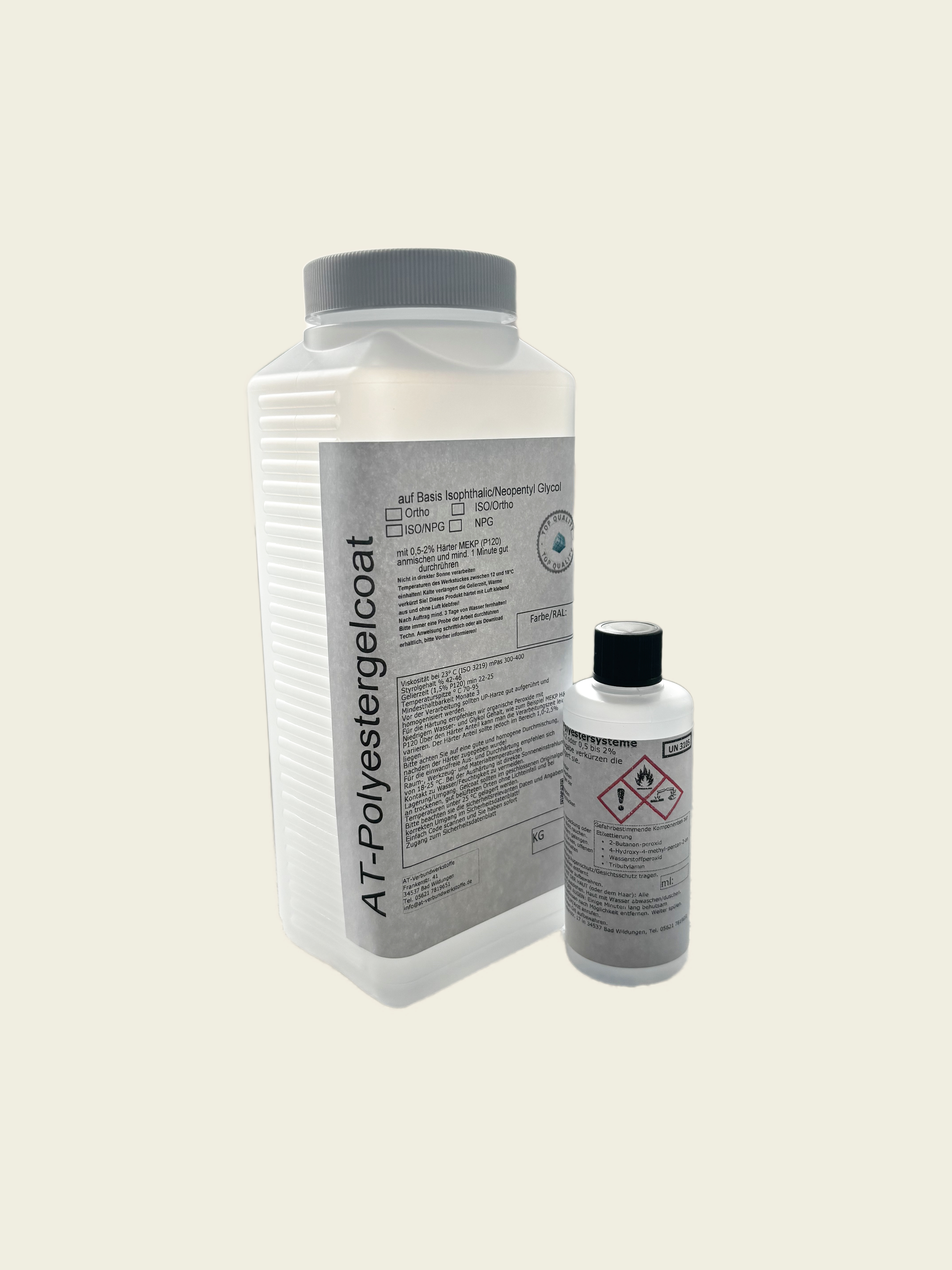

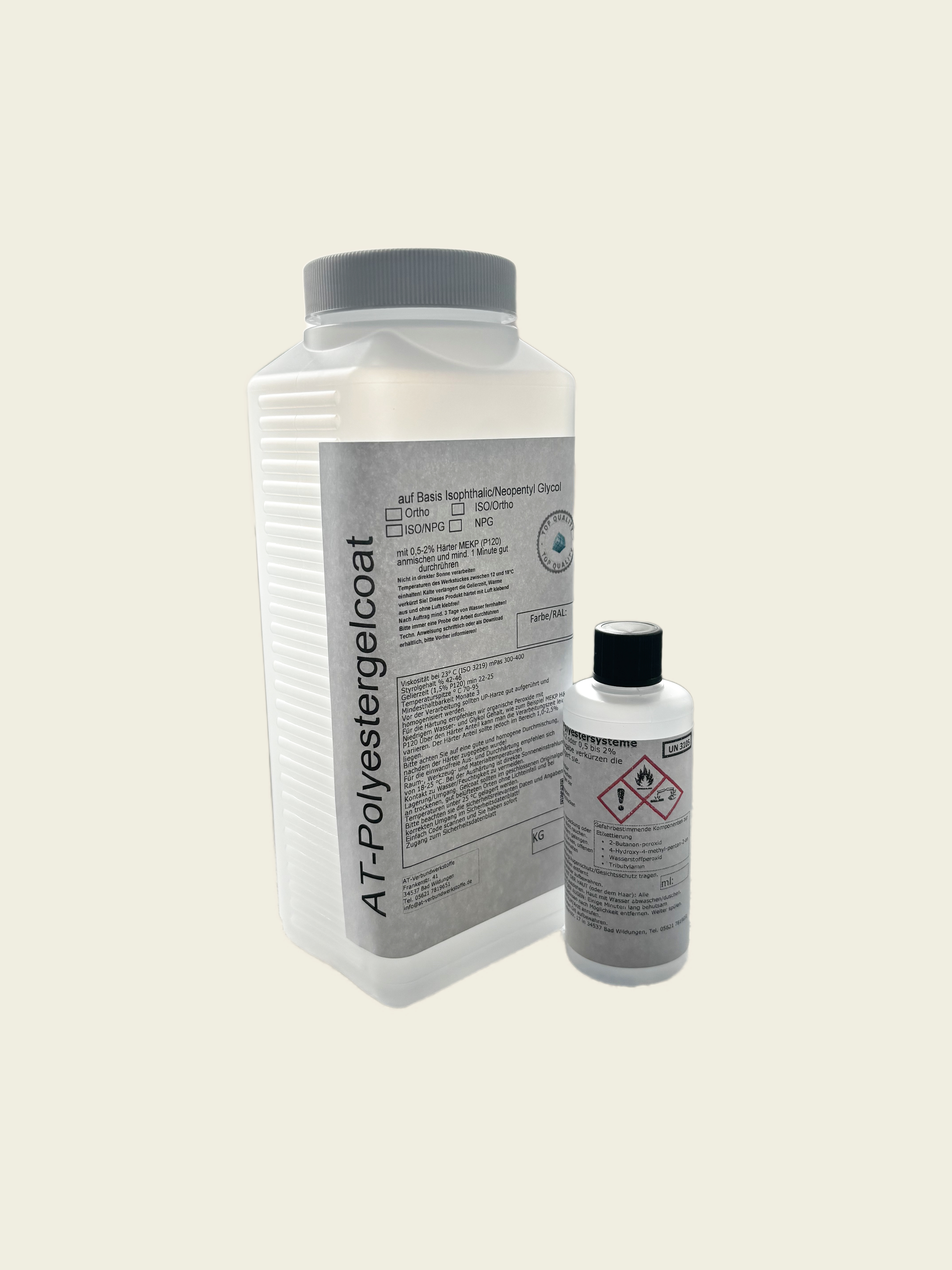

Unser Gelcoat bietet Ihnen die optimale Versieglung von Bauteilen u.ä. vor Umwelteinflüssen und ist ein Must Have in den Bereichen Boots-, Formen- und Modellbau. Profitieren Sie von unseren hochqualitativen Produkten und unserer langjährigen Erfahrung im Bereich Verbundwerkstoffe! Unser Gelcoat dichtet das Bauteil gegen Feuchtigkeit (Hydrolyse) ab und schützt optimal vor Sonneneinstrahlung (UV-Strahlung) sowie mechanischen Beschädigungen. Es hat eine ausgezeichnete chemische Belastbarkeit und eignet sich hervorragend für Bauteile, die Seewasser ausgesetzt sind. VerwendungGelcoat wird ausschließlich bei der Herstellung von NEGATIVFORMEN verwendet. Nach dem Auspolieren des Trennmittels wird die erste Gelcoatschicht aufgetragen - das sollte in zwei Arbeitsgängen erfolgen, damit Sie eine gleichmäßige und dichte Schicht erhalten. In einigen Fällen ist es sinnvoll ein dünnes Vlies in die Gelcoatschicht einzulegen, damit die Aufbaustruktur nicht an der Oberfläche durchschimmert (z.B. Gewebestruktur).Das Gelcoat besteht aus mit Kieselsäure (Thixotrophiermittel) angedicktem Kunstharz (meist ungesättigter Polyester UP), enthält aber keine Glasfasern und ist meist – wenn die Farbgebung des fertigen Teils bekannt ist – in dieser Farbe eingefärbt, um spätere Lackschäden nicht so auffällig zu machen. Falls gewünscht, sind Gelcoats in der Regel durchgehend eingefärbt. Durch die Beimengung der Kieselsäure wird die Oberfläche abriebfester als es das unbeschichtete Faserverbund-Formteil wäre.VerarbeitungDas Gelcoat wird direkt auf den Trennlack, mit dem die Negativform behandelt wurde, aufgetragen. Dies kann entweder mit einem Pinsel oder Roller, oder aber mit der Spritzpistole geschehen. Nachdem das Gelcoat in der Form ausgehärtet ist, wird mit der eigentlichen Herstellung des Formteils durch schichtweises Einlegen der Glasfasermatten oder -gewebe und dem nachfolgenden Durchtränken mit Kunstharz begonnen.Die Darstellung der Gebinde ist beispielhaft und kann von Form und Material abweichen.Wir liefern immer im richtigen Mischungsverhältnis (z.B. 1kg Gelcoat + 20g Härter).Das Gelcoat sollte vor Gebrauch gründlich aufgerührt werden.Die Aushärtung findet bei Raumtemperatur unter Zugabe eines Ketonperoxids wie z.B. MEKP-Härter Norox KP-9 statt.Verarbeitungstemperatur ab 18°CHärterzugabe 1 - 2%Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°CBeachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit.Polyestersysteme besitzen den Vorteil, dass ihre Topfzeit über die Zugabe der Härtermenge in einer gewissen Spanne „eingestellt“ werden kann. Im Gegensatz zu Epoxidsystemen, die ein genaues Epoxidharz-Härter-Verhältnis benötigen, kann man bei der Verarbeitung mit Polyesterharz durch die Härterzugabe eine gewisse Flexibilität bei der Verarbeitungszeit erreichen.Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2%Bis 15 Grad und kälter empfehlen wir 3% Härter.Auf alle Fälle sollten Sie eine kleine Probe zur Prüfung der Verarbeitungszeit anfertigen, da auch die Luftfeuchtigkeit Einfluss auf die Verarbeitungszeit hat. Die Verarbeitung von Gelcoats können eine schmutzige Arbeit sein, deshalb benötigen Sie alte Kleidung oder besser:ArbeitsoverallGummihandschuhe SicherheitsbrilleTIPP: Tragen Sie bei der Arbeit keine Wollkleidung oder fusselnde Kleidung, da sich die Fusseln auf dem Gelcoat festsetzen und nicht verrollen lassen!ACHTUNG: Mischen Sie das Gelcoat auf keinen Fall mit anderen Gelcoat oder anderen Farben!EigenschaftenPolyestergelcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebend aushärtend an der Luft klebfrei aushärtend in Negativform unter Luftabschluss vorbeschleunigt streichfähig hoher Glanzgrad hohe UV-Stabilität gute chemische Belastbarkeit gute Witterungsbeständigkeit sehr gute Seewasserbeständigkeit deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-QualitätNotwendiges Zubehör können Sie ganz bequem ohne zusätzliche Frachtkosten bei uns im Shop bestellen.VerarbeitungsbeispielEinsatzbeispiel 1: Laminieren eines Bootes in einer NegativformVerwenden Sie zum Auftragen des Gelcoats kurzflorige Polyamidwalzen. Planen Sie die Arbeitsgänge und Ablüftzeiten!Nehmen Sie sich Zeit für jeden Arbeitsschritt. Je sorgfältiger Sie arbeiten, desto besser wird das Ergebnis.Das A und O ist eine gründliche Oberflächenvorbereitung.Vorbereitung ist der Schlüssel zum Erfolg. Eine gute Vorbereitung wird ein sauberes Endergebnis ermöglichen. Nehmen Sie sich dafür Zeit! Die Urform muss vor Auftragung des Trennmittels sehr gut vorbereitet sein. Arbeiten Sie sorgfältig - Sie sehen jedes Korn auf der Oberfläche. Sollten Sie lösemittelhaltige Reiniger wie Aceton oder Verdünner verwenden, müssen Sie unbedingt die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Deshalb auch keine Lappen verwenden, mit denen vorher Reinigungsmittel verarbeitet wurden.Tragen Sie danach das Trennmittel auf. Verwenden Sie hierfür geeignete Trennmittel, wir führen alle Trennmittel für GFK-Boote in unserem Shop. Um eine gleichmäßige Schicht zu erhalten, empfehlen wir das Gelcoat in zwei dünnen Schichten aufzutragen. Bringen Sie die erste Schicht etwas dünner auf (mit Styrol verdünnen), die 2. Schicht normal unverdünnt. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer, die Oberfläche jedoch wie ein Spiegel wird. Verwenden Sie keine Pinsel, sie sehen jeden Pinselstrich. Wenn sie spritzen, achten sie auf die richtige Düsengröße und Druckeinstellung, damit es keine Klumpen oder dicke Stellen gibt.Anschließend tragen Sie die Verstärkungsfasern schichtweise auf.Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Gelcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Gelcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Einsatzbeispiel 2: Erneuerung eines älteren Gel- und Topcoat-AufbausVorab lose Teile großzügig entfernen und Pinholes bis auf die Hohlstellen selbst herunterschleifen. Gesunde Bereiche bis 10cm um die Schadstellen herum mit anschleifen, um einen guten Verbund mit vorhandenen Flächen zu erreichen. Wenn das GFK selbst erreicht wird, muss auch ein neues Stück Glasfaser eingesetzt werden - vorzugsweise auch mit einem Polyesterharz. Wird diese Fläche unabhängig von den anderen Arbeitsgängen eingearbeitet, kann sich beholfen werden, indem zum Schluss ein Abreissgewebe auflaminiert wird, um die ideale Rauigkeit für das Gelcoat zu erreichen.Den entstandenen Staub mit trockener Druckluft oder Staubsauger gründlich entfernen. Auf das Reinigen mit Lösemitteln, gleich welcher Art, sollte man grundsätzlich verzichten, da diese Lösemittel stets Fettrückstände auf der Fläche hinterlassen, welche dann einen Auftrag verhindern - erkennbar durch Kraterbildung auf der nassen SchichtAchten Sie auf die Farbveränderungen ihres vorhandenen Teiles, eventuell empfiehlt sich eine Auslesen mittels RAL-Karte und der Einsatz eines transparenten Gelcoates mit passender Farbpaste. Der Farbton wird im Gelcoat oder Laminierharz nahezu mengenunabhängig generiert - die prozentuale Beimischung entscheidet nur über den Transluzenzgrad. Farbtonänderungen kann es durch Schleifen und Polieren, insbesondere bei Weißtönen, geben.Achten Sie beim Einfärben von Gelcoats auf die vorgeschriebene Zugabemenge. Die Farbpaste muss gründlich mit einem Rondenmischer im Gelcoat verteilt werden.Achten Sie beim Auftragen auf trockene Bedingungen und Temperaturen des Werkstückes von 12-18°C. Das Gelcoat wird mit dem MEKP Härter versetzt, hier kann die Verarbeitungszeit mit dem Härter eingestellt werden.Sie können das Gelcoat mit 10% Reaktivverdünner durch eine 2.2 Düse verteilen oder per Handauftrag mit einem flachen breiten Pinsel aufbringen.Bei beiden Auftragsverfahren muss zum Schluss für eine klebfreie Aushärtung ein Schlussauftrag mit Topcoat erfolgen.Wird der Topcoat aus Gelcoat selbst hergestellt, muss das Gelcoat mit einem Sommer- oder Winterparaffin versetzt werden. Dies empfiehlt sich besonders bei kleinen Flächen, da hier insgesamt nicht viel Material benötigt wird. Parraffin wird mit 2% dem Gelcoat zugesetzt und lange mit einem Rondnerührer unter Luftausschluß durchgerührt.Einsatzbeispiel 3: Die Spot-on-VarianteIdeal für die Reparatur kleinerer Risse und Schadstellen.Die Fläche wurde wie in der Vorbereitung beschrieben bearbeitet. Das Gelcoat wird mit einem Pinsel in Tupfen auf der Schadstelle verteilt. Eine PPE-Folie wird schräg aufgelegt und im spitzen Wnkel gehalten. Die Luft zwischen Folie und GFK wird mittels Gummispachtel oder Entlüftungsroller herausgedrückt. Dieser Vorgang wird so lange durchgeführt, bis die Schadstelle abgedeckt ist.Wichtig! Nur soviel Gelcoat einsetzen, wie benötigt wird, um das fehlende Volumen zur gesunden Fläche wieder zu erreichen. Das erkennt man am besten, wenn mit der Hand darüber gefahren wird.Bei geübten Formern reicht diese Reparatur ohne späteren Auftrag von Topcoat aus, denn mit der Folie härtet das Gelcoat ohne Luft klebfrei aus.GefahrenpiktogrammeVerkauf ausschließlich nach der neuen chem. Verbotsverordnung!Eine Gesetzesänderung (Chemikalien-Verbotsverordung), die Anfang des Jahres in Kraft getreten ist, zwingt uns leider dazu, den Verkauf und Versand dieses Artikels einzuschränken. Gemäß der ChemVerbotsV geben wir Artikel, die dieser Verordnung unterworfen sind, nur ab an Personen, die über 18 Jahre alt sind. Ein Versand dieser Stoffe ist nur noch im Rahmen einer der folgenden Grundlagen möglich:1.WiederverkäuferErfüllung von §6 der ChemVerbotsV wird bestätigt. (Kopie des Sachkundenachweises nach §11 Chemikalien-Verbotsverordnung ist erforderlich)2. Berufsmäßige Verwendung(zu Erwerbszwecken dauernd ausgeübte, angemeldete Tätigkeit die die Verarbeitung dieser Stoffe beinhaltet und in der Gewerbeanmeldung eingetragen ist)(Kopie der Gewerbeanmeldung / Handelsregisterauszug erforderlich und der Verwendungszweck muss angeben werden)3. Öffentliche Forschungs-, Untersuchungs- oder Lehranstalten für Forschungszwecke, Analysezwecke, Ausbildungszwecke,Lehrzwecke (Nachweis erforderlich und Verwendungszweck muss angeben werden)Erfüllen Sie eine der Grundlagen, so können Sie unterhalb der Artikelbeschreibung im Download-Bereich die Erklärung zur Chemikalienverbotsverordnung ausdrucken, vollständig ausfüllen, unterschreiben und per E-Mail Anhang, Brief oder Fax mit den erforderlichen Kopien (z. B. Gewerbeanmeldung) an uns senden. Gefahrenpiktogramme HarzPolyesterzeichenRjpUrYuuV8NE6GHS02 GHS07 GHS08Signalwort GefahrGefahrbestimmende Komponenten zur Etikettierung: StyrolGefahrenhinweise:H226 Flüssigkeit und Dampf entzündbar.H315 Verursacht Hautreizungen.H319 Verursacht schwere Augenreizung.H361 Kann vermutlich die Fruchtbarkeit beeinträchtigen oder das Kind im Mutterleib schädigen.H372 Schädigt die Organe bei längerer oder wiederholter Exposition.Sicherheitshinweise:P201 Vor Gebrauch besondere Anweisungen einholen.P202 Vor Gebrauch alle Sicherheitshinweise lesen und verstehen.P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P308+P313 Bei Exposition oder falls betroffen: Ärztlichen Rat einholen/ärztliche Hilfe holen. Gefahrenpiktogramme HärterSignalwort GefahrGefahrenhinweise:H242 Erwärmung kann Brand verursachen.H314 Verursacht schwere Verätzungen der Haut und schwere Augenschäden.Sicherheitshinweise:P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P234 Nur im Originalbehälter aufbewahren.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P303+P361+P353 BEI BERÜHRUNG MIT DER HAUT (oder dem Haar): Alle kontaminiertenKleidungsstücke sofort ausziehen. Haut mit Wasser abwaschen/duschen.P305+P351+P338 BEI KONTAKT MIT DEN AUGEN: Einige Minuten lang behutsam mit Wasserspülen. Vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.P310 Sofort GIFTINFORMATIONSZENTRUM/Arzt anrufen.

Unser Gelcoat bietet Ihnen die optimale Versieglung von Bauteilen u.ä. vor Umwelteinflüssen und ist ein Must Have in den Bereichen Boots-, Formen- und Modellbau. Profitieren Sie von unseren hochqualitativen Produkten und unserer langjährigen Erfahrung im Bereich Verbundwerkstoffe! Unser Gelcoat dichtet das Bauteil gegen Feuchtigkeit (Hydrolyse) ab und schützt optimal vor Sonneneinstrahlung (UV-Strahlung) sowie mechanischen Beschädigungen. Es hat eine ausgezeichnete chemische Belastbarkeit und eignet sich hervorragend für Bauteile, die Seewasser ausgesetzt sind. VerwendungGelcoat wird ausschließlich bei der Herstellung von NEGATIVFORMEN verwendet. Nach dem Auspolieren des Trennmittels wird die erste Gelcoatschicht aufgetragen - das sollte in zwei Arbeitsgängen erfolgen, damit Sie eine gleichmäßige und dichte Schicht erhalten. In einigen Fällen ist es sinnvoll ein dünnes Vlies in die Gelcoatschicht einzulegen, damit die Aufbaustruktur nicht an der Oberfläche durchschimmert (z.B. Gewebestruktur).Das Gelcoat besteht aus mit Kieselsäure (Thixotrophiermittel) angedicktem Kunstharz (meist ungesättigter Polyester UP), enthält aber keine Glasfasern und ist meist – wenn die Farbgebung des fertigen Teils bekannt ist – in dieser Farbe eingefärbt, um spätere Lackschäden nicht so auffällig zu machen. Falls gewünscht, sind Gelcoats in der Regel durchgehend eingefärbt. Durch die Beimengung der Kieselsäure wird die Oberfläche abriebfester als es das unbeschichtete Faserverbund-Formteil wäre.VerarbeitungDas Gelcoat wird direkt auf den Trennlack, mit dem die Negativform behandelt wurde, aufgetragen. Dies kann entweder mit einem Pinsel oder Roller, oder aber mit der Spritzpistole geschehen. Nachdem das Gelcoat in der Form ausgehärtet ist, wird mit der eigentlichen Herstellung des Formteils durch schichtweises Einlegen der Glasfasermatten oder -gewebe und dem nachfolgenden Durchtränken mit Kunstharz begonnen.Die Darstellung der Gebinde ist beispielhaft und kann von Form und Material abweichen.Wir liefern immer im richtigen Mischungsverhältnis (z.B. 1kg Gelcoat + 20g Härter).Das Gelcoat sollte vor Gebrauch gründlich aufgerührt werden.Die Aushärtung findet bei Raumtemperatur unter Zugabe eines Ketonperoxids wie z.B. MEKP-Härter Norox KP-9 statt.Verarbeitungstemperatur ab 18°CHärterzugabe 1 - 2%Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°CBeachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit.Polyestersysteme besitzen den Vorteil, dass ihre Topfzeit über die Zugabe der Härtermenge in einer gewissen Spanne „eingestellt“ werden kann. Im Gegensatz zu Epoxidsystemen, die ein genaues Epoxidharz-Härter-Verhältnis benötigen, kann man bei der Verarbeitung mit Polyesterharz durch die Härterzugabe eine gewisse Flexibilität bei der Verarbeitungszeit erreichen.Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2%Bis 15 Grad und kälter empfehlen wir 3% Härter.Auf alle Fälle sollten Sie eine kleine Probe zur Prüfung der Verarbeitungszeit anfertigen, da auch die Luftfeuchtigkeit Einfluss auf die Verarbeitungszeit hat. Die Verarbeitung von Gelcoats können eine schmutzige Arbeit sein, deshalb benötigen Sie alte Kleidung oder besser:ArbeitsoverallGummihandschuhe SicherheitsbrilleTIPP: Tragen Sie bei der Arbeit keine Wollkleidung oder fusselnde Kleidung, da sich die Fusseln auf dem Gelcoat festsetzen und nicht verrollen lassen!ACHTUNG: Mischen Sie das Gelcoat auf keinen Fall mit anderen Gelcoat oder anderen Farben!EigenschaftenPolyestergelcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebend aushärtend an der Luft klebfrei aushärtend in Negativform unter Luftabschluss vorbeschleunigt streichfähig hoher Glanzgrad hohe UV-Stabilität gute chemische Belastbarkeit gute Witterungsbeständigkeit sehr gute Seewasserbeständigkeit deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-QualitätNotwendiges Zubehör können Sie ganz bequem ohne zusätzliche Frachtkosten bei uns im Shop bestellen.VerarbeitungsbeispielEinsatzbeispiel 1: Laminieren eines Bootes in einer NegativformVerwenden Sie zum Auftragen des Gelcoats kurzflorige Polyamidwalzen. Planen Sie die Arbeitsgänge und Ablüftzeiten!Nehmen Sie sich Zeit für jeden Arbeitsschritt. Je sorgfältiger Sie arbeiten, desto besser wird das Ergebnis.Das A und O ist eine gründliche Oberflächenvorbereitung.Vorbereitung ist der Schlüssel zum Erfolg. Eine gute Vorbereitung wird ein sauberes Endergebnis ermöglichen. Nehmen Sie sich dafür Zeit! Die Urform muss vor Auftragung des Trennmittels sehr gut vorbereitet sein. Arbeiten Sie sorgfältig - Sie sehen jedes Korn auf der Oberfläche. Sollten Sie lösemittelhaltige Reiniger wie Aceton oder Verdünner verwenden, müssen Sie unbedingt die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Deshalb auch keine Lappen verwenden, mit denen vorher Reinigungsmittel verarbeitet wurden.Tragen Sie danach das Trennmittel auf. Verwenden Sie hierfür geeignete Trennmittel, wir führen alle Trennmittel für GFK-Boote in unserem Shop. Um eine gleichmäßige Schicht zu erhalten, empfehlen wir das Gelcoat in zwei dünnen Schichten aufzutragen. Bringen Sie die erste Schicht etwas dünner auf (mit Styrol verdünnen), die 2. Schicht normal unverdünnt. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer, die Oberfläche jedoch wie ein Spiegel wird. Verwenden Sie keine Pinsel, sie sehen jeden Pinselstrich. Wenn sie spritzen, achten sie auf die richtige Düsengröße und Druckeinstellung, damit es keine Klumpen oder dicke Stellen gibt.Anschließend tragen Sie die Verstärkungsfasern schichtweise auf.Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Gelcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Gelcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Einsatzbeispiel 2: Erneuerung eines älteren Gel- und Topcoat-AufbausVorab lose Teile großzügig entfernen und Pinholes bis auf die Hohlstellen selbst herunterschleifen. Gesunde Bereiche bis 10cm um die Schadstellen herum mit anschleifen, um einen guten Verbund mit vorhandenen Flächen zu erreichen. Wenn das GFK selbst erreicht wird, muss auch ein neues Stück Glasfaser eingesetzt werden - vorzugsweise auch mit einem Polyesterharz. Wird diese Fläche unabhängig von den anderen Arbeitsgängen eingearbeitet, kann sich beholfen werden, indem zum Schluss ein Abreissgewebe auflaminiert wird, um die ideale Rauigkeit für das Gelcoat zu erreichen.Den entstandenen Staub mit trockener Druckluft oder Staubsauger gründlich entfernen. Auf das Reinigen mit Lösemitteln, gleich welcher Art, sollte man grundsätzlich verzichten, da diese Lösemittel stets Fettrückstände auf der Fläche hinterlassen, welche dann einen Auftrag verhindern - erkennbar durch Kraterbildung auf der nassen SchichtAchten Sie auf die Farbveränderungen ihres vorhandenen Teiles, eventuell empfiehlt sich eine Auslesen mittels RAL-Karte und der Einsatz eines transparenten Gelcoates mit passender Farbpaste. Der Farbton wird im Gelcoat oder Laminierharz nahezu mengenunabhängig generiert - die prozentuale Beimischung entscheidet nur über den Transluzenzgrad. Farbtonänderungen kann es durch Schleifen und Polieren, insbesondere bei Weißtönen, geben.Achten Sie beim Einfärben von Gelcoats auf die vorgeschriebene Zugabemenge. Die Farbpaste muss gründlich mit einem Rondenmischer im Gelcoat verteilt werden.Achten Sie beim Auftragen auf trockene Bedingungen und Temperaturen des Werkstückes von 12-18°C. Das Gelcoat wird mit dem MEKP Härter versetzt, hier kann die Verarbeitungszeit mit dem Härter eingestellt werden.Sie können das Gelcoat mit 10% Reaktivverdünner durch eine 2.2 Düse verteilen oder per Handauftrag mit einem flachen breiten Pinsel aufbringen.Bei beiden Auftragsverfahren muss zum Schluss für eine klebfreie Aushärtung ein Schlussauftrag mit Topcoat erfolgen.Wird der Topcoat aus Gelcoat selbst hergestellt, muss das Gelcoat mit einem Sommer- oder Winterparaffin versetzt werden. Dies empfiehlt sich besonders bei kleinen Flächen, da hier insgesamt nicht viel Material benötigt wird. Parraffin wird mit 2% dem Gelcoat zugesetzt und lange mit einem Rondnerührer unter Luftausschluß durchgerührt.Einsatzbeispiel 3: Die Spot-on-VarianteIdeal für die Reparatur kleinerer Risse und Schadstellen.Die Fläche wurde wie in der Vorbereitung beschrieben bearbeitet. Das Gelcoat wird mit einem Pinsel in Tupfen auf der Schadstelle verteilt. Eine PPE-Folie wird schräg aufgelegt und im spitzen Wnkel gehalten. Die Luft zwischen Folie und GFK wird mittels Gummispachtel oder Entlüftungsroller herausgedrückt. Dieser Vorgang wird so lange durchgeführt, bis die Schadstelle abgedeckt ist.Wichtig! Nur soviel Gelcoat einsetzen, wie benötigt wird, um das fehlende Volumen zur gesunden Fläche wieder zu erreichen. Das erkennt man am besten, wenn mit der Hand darüber gefahren wird.Bei geübten Formern reicht diese Reparatur ohne späteren Auftrag von Topcoat aus, denn mit der Folie härtet das Gelcoat ohne Luft klebfrei aus.GefahrenpiktogrammeVerkauf ausschließlich nach der neuen chem. Verbotsverordnung!Eine Gesetzesänderung (Chemikalien-Verbotsverordung), die Anfang des Jahres in Kraft getreten ist, zwingt uns leider dazu, den Verkauf und Versand dieses Artikels einzuschränken. Gemäß der ChemVerbotsV geben wir Artikel, die dieser Verordnung unterworfen sind, nur ab an Personen, die über 18 Jahre alt sind. Ein Versand dieser Stoffe ist nur noch im Rahmen einer der folgenden Grundlagen möglich:1.WiederverkäuferErfüllung von §6 der ChemVerbotsV wird bestätigt. (Kopie des Sachkundenachweises nach §11 Chemikalien-Verbotsverordnung ist erforderlich)2. Berufsmäßige Verwendung(zu Erwerbszwecken dauernd ausgeübte, angemeldete Tätigkeit die die Verarbeitung dieser Stoffe beinhaltet und in der Gewerbeanmeldung eingetragen ist)(Kopie der Gewerbeanmeldung / Handelsregisterauszug erforderlich und der Verwendungszweck muss angeben werden)3. Öffentliche Forschungs-, Untersuchungs- oder Lehranstalten für Forschungszwecke, Analysezwecke, Ausbildungszwecke,Lehrzwecke (Nachweis erforderlich und Verwendungszweck muss angeben werden)Erfüllen Sie eine der Grundlagen, so können Sie unterhalb der Artikelbeschreibung im Download-Bereich die Erklärung zur Chemikalienverbotsverordnung ausdrucken, vollständig ausfüllen, unterschreiben und per E-Mail Anhang, Brief oder Fax mit den erforderlichen Kopien (z. B. Gewerbeanmeldung) an uns senden. Gefahrenpiktogramme HarzPolyesterzeichenRjpUrYuuV8NE6GHS02 GHS07 GHS08Signalwort GefahrGefahrbestimmende Komponenten zur Etikettierung: StyrolGefahrenhinweise:H226 Flüssigkeit und Dampf entzündbar.H315 Verursacht Hautreizungen.H319 Verursacht schwere Augenreizung.H361 Kann vermutlich die Fruchtbarkeit beeinträchtigen oder das Kind im Mutterleib schädigen.H372 Schädigt die Organe bei längerer oder wiederholter Exposition.Sicherheitshinweise:P201 Vor Gebrauch besondere Anweisungen einholen.P202 Vor Gebrauch alle Sicherheitshinweise lesen und verstehen.P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P308+P313 Bei Exposition oder falls betroffen: Ärztlichen Rat einholen/ärztliche Hilfe holen. Gefahrenpiktogramme HärterSignalwort GefahrGefahrenhinweise:H242 Erwärmung kann Brand verursachen.H314 Verursacht schwere Verätzungen der Haut und schwere Augenschäden.Sicherheitshinweise:P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P234 Nur im Originalbehälter aufbewahren.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P303+P361+P353 BEI BERÜHRUNG MIT DER HAUT (oder dem Haar): Alle kontaminiertenKleidungsstücke sofort ausziehen. Haut mit Wasser abwaschen/duschen.P305+P351+P338 BEI KONTAKT MIT DEN AUGEN: Einige Minuten lang behutsam mit Wasserspülen. Vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.P310 Sofort GIFTINFORMATIONSZENTRUM/Arzt anrufen.

Unser Gelcoat bietet Ihnen die optimale Versieglung von Bauteilen u.ä. vor Umwelteinflüssen und ist ein Must Have in den Bereichen Boots-, Formen- und Modellbau. Profitieren Sie von unseren hochqualitativen Produkten und unserer langjährigen Erfahrung im Bereich Verbundwerkstoffe! Unser Gelcoat dichtet das Bauteil gegen Feuchtigkeit (Hydrolyse) ab und schützt optimal vor Sonneneinstrahlung (UV-Strahlung) sowie mechanischen Beschädigungen. Es hat eine ausgezeichnete chemische Belastbarkeit und eignet sich hervorragend für Bauteile, die Seewasser ausgesetzt sind. VerwendungGelcoat wird ausschließlich bei der Herstellung von NEGATIVFORMEN verwendet. Nach dem Auspolieren des Trennmittels wird die erste Gelcoatschicht aufgetragen - das sollte in zwei Arbeitsgängen erfolgen, damit Sie eine gleichmäßige und dichte Schicht erhalten. In einigen Fällen ist es sinnvoll ein dünnes Vlies in die Gelcoatschicht einzulegen, damit die Aufbaustruktur nicht an der Oberfläche durchschimmert (z.B. Gewebestruktur).Das Gelcoat besteht aus mit Kieselsäure (Thixotrophiermittel) angedicktem Kunstharz (meist ungesättigter Polyester UP), enthält aber keine Glasfasern und ist meist – wenn die Farbgebung des fertigen Teils bekannt ist – in dieser Farbe eingefärbt, um spätere Lackschäden nicht so auffällig zu machen. Falls gewünscht, sind Gelcoats in der Regel durchgehend eingefärbt. Durch die Beimengung der Kieselsäure wird die Oberfläche abriebfester als es das unbeschichtete Faserverbund-Formteil wäre.VerarbeitungDas Gelcoat wird direkt auf den Trennlack, mit dem die Negativform behandelt wurde, aufgetragen. Dies kann entweder mit einem Pinsel oder Roller, oder aber mit der Spritzpistole geschehen. Nachdem das Gelcoat in der Form ausgehärtet ist, wird mit der eigentlichen Herstellung des Formteils durch schichtweises Einlegen der Glasfasermatten oder -gewebe und dem nachfolgenden Durchtränken mit Kunstharz begonnen.Die Darstellung der Gebinde ist beispielhaft und kann von Form und Material abweichen.Wir liefern immer im richtigen Mischungsverhältnis (z.B. 1kg Gelcoat + 20g Härter).Das Gelcoat sollte vor Gebrauch gründlich aufgerührt werden.Die Aushärtung findet bei Raumtemperatur unter Zugabe eines Ketonperoxids wie z.B. MEKP-Härter Norox KP-9 statt.Verarbeitungstemperatur ab 18°CHärterzugabe 1 - 2%Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°CBeachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit.Polyestersysteme besitzen den Vorteil, dass ihre Topfzeit über die Zugabe der Härtermenge in einer gewissen Spanne „eingestellt“ werden kann. Im Gegensatz zu Epoxidsystemen, die ein genaues Epoxidharz-Härter-Verhältnis benötigen, kann man bei der Verarbeitung mit Polyesterharz durch die Härterzugabe eine gewisse Flexibilität bei der Verarbeitungszeit erreichen.Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2%Bis 15 Grad und kälter empfehlen wir 3% Härter.Auf alle Fälle sollten Sie eine kleine Probe zur Prüfung der Verarbeitungszeit anfertigen, da auch die Luftfeuchtigkeit Einfluss auf die Verarbeitungszeit hat. Die Verarbeitung von Gelcoats können eine schmutzige Arbeit sein, deshalb benötigen Sie alte Kleidung oder besser:ArbeitsoverallGummihandschuhe SicherheitsbrilleTIPP: Tragen Sie bei der Arbeit keine Wollkleidung oder fusselnde Kleidung, da sich die Fusseln auf dem Gelcoat festsetzen und nicht verrollen lassen!ACHTUNG: Mischen Sie das Gelcoat auf keinen Fall mit anderen Gelcoat oder anderen Farben!EigenschaftenPolyestergelcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebend aushärtend an der Luft klebfrei aushärtend in Negativform unter Luftabschluss vorbeschleunigt streichfähig hoher Glanzgrad hohe UV-Stabilität gute chemische Belastbarkeit gute Witterungsbeständigkeit sehr gute Seewasserbeständigkeit deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-QualitätNotwendiges Zubehör können Sie ganz bequem ohne zusätzliche Frachtkosten bei uns im Shop bestellen.VerarbeitungsbeispielEinsatzbeispiel 1: Laminieren eines Bootes in einer NegativformVerwenden Sie zum Auftragen des Gelcoats kurzflorige Polyamidwalzen. Planen Sie die Arbeitsgänge und Ablüftzeiten!Nehmen Sie sich Zeit für jeden Arbeitsschritt. Je sorgfältiger Sie arbeiten, desto besser wird das Ergebnis.Das A und O ist eine gründliche Oberflächenvorbereitung.Vorbereitung ist der Schlüssel zum Erfolg. Eine gute Vorbereitung wird ein sauberes Endergebnis ermöglichen. Nehmen Sie sich dafür Zeit! Die Urform muss vor Auftragung des Trennmittels sehr gut vorbereitet sein. Arbeiten Sie sorgfältig - Sie sehen jedes Korn auf der Oberfläche. Sollten Sie lösemittelhaltige Reiniger wie Aceton oder Verdünner verwenden, müssen Sie unbedingt die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Deshalb auch keine Lappen verwenden, mit denen vorher Reinigungsmittel verarbeitet wurden.Tragen Sie danach das Trennmittel auf. Verwenden Sie hierfür geeignete Trennmittel, wir führen alle Trennmittel für GFK-Boote in unserem Shop. Um eine gleichmäßige Schicht zu erhalten, empfehlen wir das Gelcoat in zwei dünnen Schichten aufzutragen. Bringen Sie die erste Schicht etwas dünner auf (mit Styrol verdünnen), die 2. Schicht normal unverdünnt. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer, die Oberfläche jedoch wie ein Spiegel wird. Verwenden Sie keine Pinsel, sie sehen jeden Pinselstrich. Wenn sie spritzen, achten sie auf die richtige Düsengröße und Druckeinstellung, damit es keine Klumpen oder dicke Stellen gibt.Anschließend tragen Sie die Verstärkungsfasern schichtweise auf.Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Gelcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Gelcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Einsatzbeispiel 2: Erneuerung eines älteren Gel- und Topcoat-AufbausVorab lose Teile großzügig entfernen und Pinholes bis auf die Hohlstellen selbst herunterschleifen. Gesunde Bereiche bis 10cm um die Schadstellen herum mit anschleifen, um einen guten Verbund mit vorhandenen Flächen zu erreichen. Wenn das GFK selbst erreicht wird, muss auch ein neues Stück Glasfaser eingesetzt werden - vorzugsweise auch mit einem Polyesterharz. Wird diese Fläche unabhängig von den anderen Arbeitsgängen eingearbeitet, kann sich beholfen werden, indem zum Schluss ein Abreissgewebe auflaminiert wird, um die ideale Rauigkeit für das Gelcoat zu erreichen.Den entstandenen Staub mit trockener Druckluft oder Staubsauger gründlich entfernen. Auf das Reinigen mit Lösemitteln, gleich welcher Art, sollte man grundsätzlich verzichten, da diese Lösemittel stets Fettrückstände auf der Fläche hinterlassen, welche dann einen Auftrag verhindern - erkennbar durch Kraterbildung auf der nassen SchichtAchten Sie auf die Farbveränderungen ihres vorhandenen Teiles, eventuell empfiehlt sich eine Auslesen mittels RAL-Karte und der Einsatz eines transparenten Gelcoates mit passender Farbpaste. Der Farbton wird im Gelcoat oder Laminierharz nahezu mengenunabhängig generiert - die prozentuale Beimischung entscheidet nur über den Transluzenzgrad. Farbtonänderungen kann es durch Schleifen und Polieren, insbesondere bei Weißtönen, geben.Achten Sie beim Einfärben von Gelcoats auf die vorgeschriebene Zugabemenge. Die Farbpaste muss gründlich mit einem Rondenmischer im Gelcoat verteilt werden.Achten Sie beim Auftragen auf trockene Bedingungen und Temperaturen des Werkstückes von 12-18°C. Das Gelcoat wird mit dem MEKP Härter versetzt, hier kann die Verarbeitungszeit mit dem Härter eingestellt werden.Sie können das Gelcoat mit 10% Reaktivverdünner durch eine 2.2 Düse verteilen oder per Handauftrag mit einem flachen breiten Pinsel aufbringen.Bei beiden Auftragsverfahren muss zum Schluss für eine klebfreie Aushärtung ein Schlussauftrag mit Topcoat erfolgen.Wird der Topcoat aus Gelcoat selbst hergestellt, muss das Gelcoat mit einem Sommer- oder Winterparaffin versetzt werden. Dies empfiehlt sich besonders bei kleinen Flächen, da hier insgesamt nicht viel Material benötigt wird. Parraffin wird mit 2% dem Gelcoat zugesetzt und lange mit einem Rondnerührer unter Luftausschluß durchgerührt.Einsatzbeispiel 3: Die Spot-on-VarianteIdeal für die Reparatur kleinerer Risse und Schadstellen.Die Fläche wurde wie in der Vorbereitung beschrieben bearbeitet. Das Gelcoat wird mit einem Pinsel in Tupfen auf der Schadstelle verteilt. Eine PPE-Folie wird schräg aufgelegt und im spitzen Wnkel gehalten. Die Luft zwischen Folie und GFK wird mittels Gummispachtel oder Entlüftungsroller herausgedrückt. Dieser Vorgang wird so lange durchgeführt, bis die Schadstelle abgedeckt ist.Wichtig! Nur soviel Gelcoat einsetzen, wie benötigt wird, um das fehlende Volumen zur gesunden Fläche wieder zu erreichen. Das erkennt man am besten, wenn mit der Hand darüber gefahren wird.Bei geübten Formern reicht diese Reparatur ohne späteren Auftrag von Topcoat aus, denn mit der Folie härtet das Gelcoat ohne Luft klebfrei aus.GefahrenpiktogrammeVerkauf ausschließlich nach der neuen chem. Verbotsverordnung!Eine Gesetzesänderung (Chemikalien-Verbotsverordung), die Anfang des Jahres in Kraft getreten ist, zwingt uns leider dazu, den Verkauf und Versand dieses Artikels einzuschränken. Gemäß der ChemVerbotsV geben wir Artikel, die dieser Verordnung unterworfen sind, nur ab an Personen, die über 18 Jahre alt sind. Ein Versand dieser Stoffe ist nur noch im Rahmen einer der folgenden Grundlagen möglich:1.WiederverkäuferErfüllung von §6 der ChemVerbotsV wird bestätigt. (Kopie des Sachkundenachweises nach §11 Chemikalien-Verbotsverordnung ist erforderlich)2. Berufsmäßige Verwendung(zu Erwerbszwecken dauernd ausgeübte, angemeldete Tätigkeit die die Verarbeitung dieser Stoffe beinhaltet und in der Gewerbeanmeldung eingetragen ist)(Kopie der Gewerbeanmeldung / Handelsregisterauszug erforderlich und der Verwendungszweck muss angeben werden)3. Öffentliche Forschungs-, Untersuchungs- oder Lehranstalten für Forschungszwecke, Analysezwecke, Ausbildungszwecke,Lehrzwecke (Nachweis erforderlich und Verwendungszweck muss angeben werden)Erfüllen Sie eine der Grundlagen, so können Sie unterhalb der Artikelbeschreibung im Download-Bereich die Erklärung zur Chemikalienverbotsverordnung ausdrucken, vollständig ausfüllen, unterschreiben und per E-Mail Anhang, Brief oder Fax mit den erforderlichen Kopien (z. B. Gewerbeanmeldung) an uns senden. Gefahrenpiktogramme HarzPolyesterzeichenRjpUrYuuV8NE6GHS02 GHS07 GHS08Signalwort GefahrGefahrbestimmende Komponenten zur Etikettierung: StyrolGefahrenhinweise:H226 Flüssigkeit und Dampf entzündbar.H315 Verursacht Hautreizungen.H319 Verursacht schwere Augenreizung.H361 Kann vermutlich die Fruchtbarkeit beeinträchtigen oder das Kind im Mutterleib schädigen.H372 Schädigt die Organe bei längerer oder wiederholter Exposition.Sicherheitshinweise:P201 Vor Gebrauch besondere Anweisungen einholen.P202 Vor Gebrauch alle Sicherheitshinweise lesen und verstehen.P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P308+P313 Bei Exposition oder falls betroffen: Ärztlichen Rat einholen/ärztliche Hilfe holen. Gefahrenpiktogramme HärterSignalwort GefahrGefahrenhinweise:H242 Erwärmung kann Brand verursachen.H314 Verursacht schwere Verätzungen der Haut und schwere Augenschäden.Sicherheitshinweise:P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P234 Nur im Originalbehälter aufbewahren.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P303+P361+P353 BEI BERÜHRUNG MIT DER HAUT (oder dem Haar): Alle kontaminiertenKleidungsstücke sofort ausziehen. Haut mit Wasser abwaschen/duschen.P305+P351+P338 BEI KONTAKT MIT DEN AUGEN: Einige Minuten lang behutsam mit Wasserspülen. Vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.P310 Sofort GIFTINFORMATIONSZENTRUM/Arzt anrufen.

Unser Gelcoat bietet Ihnen die optimale Versieglung von Bauteilen u.ä. vor Umwelteinflüssen und ist ein Must Have in den Bereichen Boots-, Formen- und Modellbau. Profitieren Sie von unseren hochqualitativen Produkten und unserer langjährigen Erfahrung im Bereich Verbundwerkstoffe! Unser Gelcoat dichtet das Bauteil gegen Feuchtigkeit (Hydrolyse) ab und schützt optimal vor Sonneneinstrahlung (UV-Strahlung) sowie mechanischen Beschädigungen. Es hat eine ausgezeichnete chemische Belastbarkeit und eignet sich hervorragend für Bauteile, die Seewasser ausgesetzt sind. VerwendungGelcoat wird ausschließlich bei der Herstellung von NEGATIVFORMEN verwendet. Nach dem Auspolieren des Trennmittels wird die erste Gelcoatschicht aufgetragen - das sollte in zwei Arbeitsgängen erfolgen, damit Sie eine gleichmäßige und dichte Schicht erhalten. In einigen Fällen ist es sinnvoll ein dünnes Vlies in die Gelcoatschicht einzulegen, damit die Aufbaustruktur nicht an der Oberfläche durchschimmert (z.B. Gewebestruktur).Das Gelcoat besteht aus mit Kieselsäure (Thixotrophiermittel) angedicktem Kunstharz (meist ungesättigter Polyester UP), enthält aber keine Glasfasern und ist meist – wenn die Farbgebung des fertigen Teils bekannt ist – in dieser Farbe eingefärbt, um spätere Lackschäden nicht so auffällig zu machen. Falls gewünscht, sind Gelcoats in der Regel durchgehend eingefärbt. Durch die Beimengung der Kieselsäure wird die Oberfläche abriebfester als es das unbeschichtete Faserverbund-Formteil wäre.VerarbeitungDas Gelcoat wird direkt auf den Trennlack, mit dem die Negativform behandelt wurde, aufgetragen. Dies kann entweder mit einem Pinsel oder Roller, oder aber mit der Spritzpistole geschehen. Nachdem das Gelcoat in der Form ausgehärtet ist, wird mit der eigentlichen Herstellung des Formteils durch schichtweises Einlegen der Glasfasermatten oder -gewebe und dem nachfolgenden Durchtränken mit Kunstharz begonnen.Die Darstellung der Gebinde ist beispielhaft und kann von Form und Material abweichen.Wir liefern immer im richtigen Mischungsverhältnis (z.B. 1kg Gelcoat + 20g Härter).Das Gelcoat sollte vor Gebrauch gründlich aufgerührt werden.Die Aushärtung findet bei Raumtemperatur unter Zugabe eines Ketonperoxids wie z.B. MEKP-Härter Norox KP-9 statt.Verarbeitungstemperatur ab 18°CHärterzugabe 1 - 2%Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°CBeachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit.Polyestersysteme besitzen den Vorteil, dass ihre Topfzeit über die Zugabe der Härtermenge in einer gewissen Spanne „eingestellt“ werden kann. Im Gegensatz zu Epoxidsystemen, die ein genaues Epoxidharz-Härter-Verhältnis benötigen, kann man bei der Verarbeitung mit Polyesterharz durch die Härterzugabe eine gewisse Flexibilität bei der Verarbeitungszeit erreichen.Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2%Bis 15 Grad und kälter empfehlen wir 3% Härter.Auf alle Fälle sollten Sie eine kleine Probe zur Prüfung der Verarbeitungszeit anfertigen, da auch die Luftfeuchtigkeit Einfluss auf die Verarbeitungszeit hat. Die Verarbeitung von Gelcoats können eine schmutzige Arbeit sein, deshalb benötigen Sie alte Kleidung oder besser:ArbeitsoverallGummihandschuhe SicherheitsbrilleTIPP: Tragen Sie bei der Arbeit keine Wollkleidung oder fusselnde Kleidung, da sich die Fusseln auf dem Gelcoat festsetzen und nicht verrollen lassen!ACHTUNG: Mischen Sie das Gelcoat auf keinen Fall mit anderen Gelcoat oder anderen Farben!EigenschaftenPolyestergelcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebend aushärtend an der Luft klebfrei aushärtend in Negativform unter Luftabschluss vorbeschleunigt streichfähig hoher Glanzgrad hohe UV-Stabilität gute chemische Belastbarkeit gute Witterungsbeständigkeit sehr gute Seewasserbeständigkeit deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-QualitätNotwendiges Zubehör können Sie ganz bequem ohne zusätzliche Frachtkosten bei uns im Shop bestellen.VerarbeitungsbeispielEinsatzbeispiel 1: Laminieren eines Bootes in einer NegativformVerwenden Sie zum Auftragen des Gelcoats kurzflorige Polyamidwalzen. Planen Sie die Arbeitsgänge und Ablüftzeiten!Nehmen Sie sich Zeit für jeden Arbeitsschritt. Je sorgfältiger Sie arbeiten, desto besser wird das Ergebnis.Das A und O ist eine gründliche Oberflächenvorbereitung.Vorbereitung ist der Schlüssel zum Erfolg. Eine gute Vorbereitung wird ein sauberes Endergebnis ermöglichen. Nehmen Sie sich dafür Zeit! Die Urform muss vor Auftragung des Trennmittels sehr gut vorbereitet sein. Arbeiten Sie sorgfältig - Sie sehen jedes Korn auf der Oberfläche. Sollten Sie lösemittelhaltige Reiniger wie Aceton oder Verdünner verwenden, müssen Sie unbedingt die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Deshalb auch keine Lappen verwenden, mit denen vorher Reinigungsmittel verarbeitet wurden.Tragen Sie danach das Trennmittel auf. Verwenden Sie hierfür geeignete Trennmittel, wir führen alle Trennmittel für GFK-Boote in unserem Shop. Um eine gleichmäßige Schicht zu erhalten, empfehlen wir das Gelcoat in zwei dünnen Schichten aufzutragen. Bringen Sie die erste Schicht etwas dünner auf (mit Styrol verdünnen), die 2. Schicht normal unverdünnt. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer, die Oberfläche jedoch wie ein Spiegel wird. Verwenden Sie keine Pinsel, sie sehen jeden Pinselstrich. Wenn sie spritzen, achten sie auf die richtige Düsengröße und Druckeinstellung, damit es keine Klumpen oder dicke Stellen gibt.Anschließend tragen Sie die Verstärkungsfasern schichtweise auf.Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Gelcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Gelcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Einsatzbeispiel 2: Erneuerung eines älteren Gel- und Topcoat-AufbausVorab lose Teile großzügig entfernen und Pinholes bis auf die Hohlstellen selbst herunterschleifen. Gesunde Bereiche bis 10cm um die Schadstellen herum mit anschleifen, um einen guten Verbund mit vorhandenen Flächen zu erreichen. Wenn das GFK selbst erreicht wird, muss auch ein neues Stück Glasfaser eingesetzt werden - vorzugsweise auch mit einem Polyesterharz. Wird diese Fläche unabhängig von den anderen Arbeitsgängen eingearbeitet, kann sich beholfen werden, indem zum Schluss ein Abreissgewebe auflaminiert wird, um die ideale Rauigkeit für das Gelcoat zu erreichen.Den entstandenen Staub mit trockener Druckluft oder Staubsauger gründlich entfernen. Auf das Reinigen mit Lösemitteln, gleich welcher Art, sollte man grundsätzlich verzichten, da diese Lösemittel stets Fettrückstände auf der Fläche hinterlassen, welche dann einen Auftrag verhindern - erkennbar durch Kraterbildung auf der nassen SchichtAchten Sie auf die Farbveränderungen ihres vorhandenen Teiles, eventuell empfiehlt sich eine Auslesen mittels RAL-Karte und der Einsatz eines transparenten Gelcoates mit passender Farbpaste. Der Farbton wird im Gelcoat oder Laminierharz nahezu mengenunabhängig generiert - die prozentuale Beimischung entscheidet nur über den Transluzenzgrad. Farbtonänderungen kann es durch Schleifen und Polieren, insbesondere bei Weißtönen, geben.Achten Sie beim Einfärben von Gelcoats auf die vorgeschriebene Zugabemenge. Die Farbpaste muss gründlich mit einem Rondenmischer im Gelcoat verteilt werden.Achten Sie beim Auftragen auf trockene Bedingungen und Temperaturen des Werkstückes von 12-18°C. Das Gelcoat wird mit dem MEKP Härter versetzt, hier kann die Verarbeitungszeit mit dem Härter eingestellt werden.Sie können das Gelcoat mit 10% Reaktivverdünner durch eine 2.2 Düse verteilen oder per Handauftrag mit einem flachen breiten Pinsel aufbringen.Bei beiden Auftragsverfahren muss zum Schluss für eine klebfreie Aushärtung ein Schlussauftrag mit Topcoat erfolgen.Wird der Topcoat aus Gelcoat selbst hergestellt, muss das Gelcoat mit einem Sommer- oder Winterparaffin versetzt werden. Dies empfiehlt sich besonders bei kleinen Flächen, da hier insgesamt nicht viel Material benötigt wird. Parraffin wird mit 2% dem Gelcoat zugesetzt und lange mit einem Rondnerührer unter Luftausschluß durchgerührt.Einsatzbeispiel 3: Die Spot-on-VarianteIdeal für die Reparatur kleinerer Risse und Schadstellen.Die Fläche wurde wie in der Vorbereitung beschrieben bearbeitet. Das Gelcoat wird mit einem Pinsel in Tupfen auf der Schadstelle verteilt. Eine PPE-Folie wird schräg aufgelegt und im spitzen Wnkel gehalten. Die Luft zwischen Folie und GFK wird mittels Gummispachtel oder Entlüftungsroller herausgedrückt. Dieser Vorgang wird so lange durchgeführt, bis die Schadstelle abgedeckt ist.Wichtig! Nur soviel Gelcoat einsetzen, wie benötigt wird, um das fehlende Volumen zur gesunden Fläche wieder zu erreichen. Das erkennt man am besten, wenn mit der Hand darüber gefahren wird.Bei geübten Formern reicht diese Reparatur ohne späteren Auftrag von Topcoat aus, denn mit der Folie härtet das Gelcoat ohne Luft klebfrei aus.GefahrenpiktogrammeVerkauf ausschließlich nach der neuen chem. Verbotsverordnung!Eine Gesetzesänderung (Chemikalien-Verbotsverordung), die Anfang des Jahres in Kraft getreten ist, zwingt uns leider dazu, den Verkauf und Versand dieses Artikels einzuschränken. Gemäß der ChemVerbotsV geben wir Artikel, die dieser Verordnung unterworfen sind, nur ab an Personen, die über 18 Jahre alt sind. Ein Versand dieser Stoffe ist nur noch im Rahmen einer der folgenden Grundlagen möglich:1.WiederverkäuferErfüllung von §6 der ChemVerbotsV wird bestätigt. (Kopie des Sachkundenachweises nach §11 Chemikalien-Verbotsverordnung ist erforderlich)2. Berufsmäßige Verwendung(zu Erwerbszwecken dauernd ausgeübte, angemeldete Tätigkeit die die Verarbeitung dieser Stoffe beinhaltet und in der Gewerbeanmeldung eingetragen ist)(Kopie der Gewerbeanmeldung / Handelsregisterauszug erforderlich und der Verwendungszweck muss angeben werden)3. Öffentliche Forschungs-, Untersuchungs- oder Lehranstalten für Forschungszwecke, Analysezwecke, Ausbildungszwecke,Lehrzwecke (Nachweis erforderlich und Verwendungszweck muss angeben werden)Erfüllen Sie eine der Grundlagen, so können Sie unterhalb der Artikelbeschreibung im Download-Bereich die Erklärung zur Chemikalienverbotsverordnung ausdrucken, vollständig ausfüllen, unterschreiben und per E-Mail Anhang, Brief oder Fax mit den erforderlichen Kopien (z. B. Gewerbeanmeldung) an uns senden. Gefahrenpiktogramme HarzPolyesterzeichenRjpUrYuuV8NE6GHS02 GHS07 GHS08Signalwort GefahrGefahrbestimmende Komponenten zur Etikettierung: StyrolGefahrenhinweise:H226 Flüssigkeit und Dampf entzündbar.H315 Verursacht Hautreizungen.H319 Verursacht schwere Augenreizung.H361 Kann vermutlich die Fruchtbarkeit beeinträchtigen oder das Kind im Mutterleib schädigen.H372 Schädigt die Organe bei längerer oder wiederholter Exposition.Sicherheitshinweise:P201 Vor Gebrauch besondere Anweisungen einholen.P202 Vor Gebrauch alle Sicherheitshinweise lesen und verstehen.P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P308+P313 Bei Exposition oder falls betroffen: Ärztlichen Rat einholen/ärztliche Hilfe holen. Gefahrenpiktogramme HärterSignalwort GefahrGefahrenhinweise:H242 Erwärmung kann Brand verursachen.H314 Verursacht schwere Verätzungen der Haut und schwere Augenschäden.Sicherheitshinweise:P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P234 Nur im Originalbehälter aufbewahren.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P303+P361+P353 BEI BERÜHRUNG MIT DER HAUT (oder dem Haar): Alle kontaminiertenKleidungsstücke sofort ausziehen. Haut mit Wasser abwaschen/duschen.P305+P351+P338 BEI KONTAKT MIT DEN AUGEN: Einige Minuten lang behutsam mit Wasserspülen. Vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.P310 Sofort GIFTINFORMATIONSZENTRUM/Arzt anrufen.

Unser Gelcoat bietet Ihnen die optimale Versieglung von Bauteilen u.ä. vor Umwelteinflüssen und ist ein Must Have in den Bereichen Boots-, Formen- und Modellbau. Profitieren Sie von unseren hochqualitativen Produkten und unserer langjährigen Erfahrung im Bereich Verbundwerkstoffe! Unser Gelcoat dichtet das Bauteil gegen Feuchtigkeit (Hydrolyse) ab und schützt optimal vor Sonneneinstrahlung (UV-Strahlung) sowie mechanischen Beschädigungen. Es hat eine ausgezeichnete chemische Belastbarkeit und eignet sich hervorragend für Bauteile, die Seewasser ausgesetzt sind. VerwendungGelcoat wird ausschließlich bei der Herstellung von NEGATIVFORMEN verwendet. Nach dem Auspolieren des Trennmittels wird die erste Gelcoatschicht aufgetragen - das sollte in zwei Arbeitsgängen erfolgen, damit Sie eine gleichmäßige und dichte Schicht erhalten. In einigen Fällen ist es sinnvoll ein dünnes Vlies in die Gelcoatschicht einzulegen, damit die Aufbaustruktur nicht an der Oberfläche durchschimmert (z.B. Gewebestruktur).Das Gelcoat besteht aus mit Kieselsäure (Thixotrophiermittel) angedicktem Kunstharz (meist ungesättigter Polyester UP), enthält aber keine Glasfasern und ist meist – wenn die Farbgebung des fertigen Teils bekannt ist – in dieser Farbe eingefärbt, um spätere Lackschäden nicht so auffällig zu machen. Falls gewünscht, sind Gelcoats in der Regel durchgehend eingefärbt. Durch die Beimengung der Kieselsäure wird die Oberfläche abriebfester als es das unbeschichtete Faserverbund-Formteil wäre.VerarbeitungDas Gelcoat wird direkt auf den Trennlack, mit dem die Negativform behandelt wurde, aufgetragen. Dies kann entweder mit einem Pinsel oder Roller, oder aber mit der Spritzpistole geschehen. Nachdem das Gelcoat in der Form ausgehärtet ist, wird mit der eigentlichen Herstellung des Formteils durch schichtweises Einlegen der Glasfasermatten oder -gewebe und dem nachfolgenden Durchtränken mit Kunstharz begonnen.Die Darstellung der Gebinde ist beispielhaft und kann von Form und Material abweichen.Wir liefern immer im richtigen Mischungsverhältnis (z.B. 1kg Gelcoat + 20g Härter).Das Gelcoat sollte vor Gebrauch gründlich aufgerührt werden.Die Aushärtung findet bei Raumtemperatur unter Zugabe eines Ketonperoxids wie z.B. MEKP-Härter Norox KP-9 statt.Verarbeitungstemperatur ab 18°CHärterzugabe 1 - 2%Die Topfzeit beträgt ca. 20 bis 30 Minuten bei 20°CBeachten sie, dass sich die Verarbeitungszeit mit Änderung der Temperatur ändert. Je kälter, um so länger die Verarbeitungszeit, je wärmer, desto kürzer ist die Verarbeitungszeit.Polyestersysteme besitzen den Vorteil, dass ihre Topfzeit über die Zugabe der Härtermenge in einer gewissen Spanne „eingestellt“ werden kann. Im Gegensatz zu Epoxidsystemen, die ein genaues Epoxidharz-Härter-Verhältnis benötigen, kann man bei der Verarbeitung mit Polyesterharz durch die Härterzugabe eine gewisse Flexibilität bei der Verarbeitungszeit erreichen.Ab 20 Grad und darüber empfehlen wir 1% Härter statt 2%Bis 15 Grad und kälter empfehlen wir 3% Härter.Auf alle Fälle sollten Sie eine kleine Probe zur Prüfung der Verarbeitungszeit anfertigen, da auch die Luftfeuchtigkeit Einfluss auf die Verarbeitungszeit hat. Die Verarbeitung von Gelcoats können eine schmutzige Arbeit sein, deshalb benötigen Sie alte Kleidung oder besser:ArbeitsoverallGummihandschuhe SicherheitsbrilleTIPP: Tragen Sie bei der Arbeit keine Wollkleidung oder fusselnde Kleidung, da sich die Fusseln auf dem Gelcoat festsetzen und nicht verrollen lassen!ACHTUNG: Mischen Sie das Gelcoat auf keinen Fall mit anderen Gelcoat oder anderen Farben!EigenschaftenPolyestergelcoat auf Basis ISO/NPG (Isophthalic/Neopentylglycol) klebend aushärtend an der Luft klebfrei aushärtend in Negativform unter Luftabschluss vorbeschleunigt streichfähig hoher Glanzgrad hohe UV-Stabilität gute chemische Belastbarkeit gute Witterungsbeständigkeit sehr gute Seewasserbeständigkeit deutlich bessere chemische Belastbarkeit als ORTHO- oder ISO-QualitätNotwendiges Zubehör können Sie ganz bequem ohne zusätzliche Frachtkosten bei uns im Shop bestellen.VerarbeitungsbeispielEinsatzbeispiel 1: Laminieren eines Bootes in einer NegativformVerwenden Sie zum Auftragen des Gelcoats kurzflorige Polyamidwalzen. Planen Sie die Arbeitsgänge und Ablüftzeiten!Nehmen Sie sich Zeit für jeden Arbeitsschritt. Je sorgfältiger Sie arbeiten, desto besser wird das Ergebnis.Das A und O ist eine gründliche Oberflächenvorbereitung.Vorbereitung ist der Schlüssel zum Erfolg. Eine gute Vorbereitung wird ein sauberes Endergebnis ermöglichen. Nehmen Sie sich dafür Zeit! Die Urform muss vor Auftragung des Trennmittels sehr gut vorbereitet sein. Arbeiten Sie sorgfältig - Sie sehen jedes Korn auf der Oberfläche. Sollten Sie lösemittelhaltige Reiniger wie Aceton oder Verdünner verwenden, müssen Sie unbedingt die Oberfläche gründlich mit reinem Wasser abwaschen. Aceton und Verdünner enthalten kleine Mengen ölhaltiger Substanzen und können damit zu einer unschönen Orangenhaut führen. Deshalb auch keine Lappen verwenden, mit denen vorher Reinigungsmittel verarbeitet wurden.Tragen Sie danach das Trennmittel auf. Verwenden Sie hierfür geeignete Trennmittel, wir führen alle Trennmittel für GFK-Boote in unserem Shop. Um eine gleichmäßige Schicht zu erhalten, empfehlen wir das Gelcoat in zwei dünnen Schichten aufzutragen. Bringen Sie die erste Schicht etwas dünner auf (mit Styrol verdünnen), die 2. Schicht normal unverdünnt. Beachten Sie, dass durch Zugabe von Styrol die Farbintensität geringer, die Oberfläche jedoch wie ein Spiegel wird. Verwenden Sie keine Pinsel, sie sehen jeden Pinselstrich. Wenn sie spritzen, achten sie auf die richtige Düsengröße und Druckeinstellung, damit es keine Klumpen oder dicke Stellen gibt.Anschließend tragen Sie die Verstärkungsfasern schichtweise auf.Dabei nur pulvergebundene Glasfasermatten einsetzen, emulsionsgebundene Matten können mit dem Wasser nachträglich reagieren und sich im Schadensfall auflösen bzw. sogenannte Pinholes bilden. Bleiben Sie möglichst immer im gleichen System, d.h. Gelcoat aus Polyesterharz mit Laminierharz aus Polyesterharz oder Gelcoat auf Epoxidharzbasis mit Laminatharz aus Epoxidharz. Bei unsachgemäßer Anwendung führt die Kombination von beiden zu Fehlstellen oder auch zu Orangenhaut. Einsatzbeispiel 2: Erneuerung eines älteren Gel- und Topcoat-AufbausVorab lose Teile großzügig entfernen und Pinholes bis auf die Hohlstellen selbst herunterschleifen. Gesunde Bereiche bis 10cm um die Schadstellen herum mit anschleifen, um einen guten Verbund mit vorhandenen Flächen zu erreichen. Wenn das GFK selbst erreicht wird, muss auch ein neues Stück Glasfaser eingesetzt werden - vorzugsweise auch mit einem Polyesterharz. Wird diese Fläche unabhängig von den anderen Arbeitsgängen eingearbeitet, kann sich beholfen werden, indem zum Schluss ein Abreissgewebe auflaminiert wird, um die ideale Rauigkeit für das Gelcoat zu erreichen.Den entstandenen Staub mit trockener Druckluft oder Staubsauger gründlich entfernen. Auf das Reinigen mit Lösemitteln, gleich welcher Art, sollte man grundsätzlich verzichten, da diese Lösemittel stets Fettrückstände auf der Fläche hinterlassen, welche dann einen Auftrag verhindern - erkennbar durch Kraterbildung auf der nassen SchichtAchten Sie auf die Farbveränderungen ihres vorhandenen Teiles, eventuell empfiehlt sich eine Auslesen mittels RAL-Karte und der Einsatz eines transparenten Gelcoates mit passender Farbpaste. Der Farbton wird im Gelcoat oder Laminierharz nahezu mengenunabhängig generiert - die prozentuale Beimischung entscheidet nur über den Transluzenzgrad. Farbtonänderungen kann es durch Schleifen und Polieren, insbesondere bei Weißtönen, geben.Achten Sie beim Einfärben von Gelcoats auf die vorgeschriebene Zugabemenge. Die Farbpaste muss gründlich mit einem Rondenmischer im Gelcoat verteilt werden.Achten Sie beim Auftragen auf trockene Bedingungen und Temperaturen des Werkstückes von 12-18°C. Das Gelcoat wird mit dem MEKP Härter versetzt, hier kann die Verarbeitungszeit mit dem Härter eingestellt werden.Sie können das Gelcoat mit 10% Reaktivverdünner durch eine 2.2 Düse verteilen oder per Handauftrag mit einem flachen breiten Pinsel aufbringen.Bei beiden Auftragsverfahren muss zum Schluss für eine klebfreie Aushärtung ein Schlussauftrag mit Topcoat erfolgen.Wird der Topcoat aus Gelcoat selbst hergestellt, muss das Gelcoat mit einem Sommer- oder Winterparaffin versetzt werden. Dies empfiehlt sich besonders bei kleinen Flächen, da hier insgesamt nicht viel Material benötigt wird. Parraffin wird mit 2% dem Gelcoat zugesetzt und lange mit einem Rondnerührer unter Luftausschluß durchgerührt.Einsatzbeispiel 3: Die Spot-on-VarianteIdeal für die Reparatur kleinerer Risse und Schadstellen.Die Fläche wurde wie in der Vorbereitung beschrieben bearbeitet. Das Gelcoat wird mit einem Pinsel in Tupfen auf der Schadstelle verteilt. Eine PPE-Folie wird schräg aufgelegt und im spitzen Wnkel gehalten. Die Luft zwischen Folie und GFK wird mittels Gummispachtel oder Entlüftungsroller herausgedrückt. Dieser Vorgang wird so lange durchgeführt, bis die Schadstelle abgedeckt ist.Wichtig! Nur soviel Gelcoat einsetzen, wie benötigt wird, um das fehlende Volumen zur gesunden Fläche wieder zu erreichen. Das erkennt man am besten, wenn mit der Hand darüber gefahren wird.Bei geübten Formern reicht diese Reparatur ohne späteren Auftrag von Topcoat aus, denn mit der Folie härtet das Gelcoat ohne Luft klebfrei aus.GefahrenpiktogrammeVerkauf ausschließlich nach der neuen chem. Verbotsverordnung!Eine Gesetzesänderung (Chemikalien-Verbotsverordung), die Anfang des Jahres in Kraft getreten ist, zwingt uns leider dazu, den Verkauf und Versand dieses Artikels einzuschränken. Gemäß der ChemVerbotsV geben wir Artikel, die dieser Verordnung unterworfen sind, nur ab an Personen, die über 18 Jahre alt sind. Ein Versand dieser Stoffe ist nur noch im Rahmen einer der folgenden Grundlagen möglich:1.WiederverkäuferErfüllung von §6 der ChemVerbotsV wird bestätigt. (Kopie des Sachkundenachweises nach §11 Chemikalien-Verbotsverordnung ist erforderlich)2. Berufsmäßige Verwendung(zu Erwerbszwecken dauernd ausgeübte, angemeldete Tätigkeit die die Verarbeitung dieser Stoffe beinhaltet und in der Gewerbeanmeldung eingetragen ist)(Kopie der Gewerbeanmeldung / Handelsregisterauszug erforderlich und der Verwendungszweck muss angeben werden)3. Öffentliche Forschungs-, Untersuchungs- oder Lehranstalten für Forschungszwecke, Analysezwecke, Ausbildungszwecke,Lehrzwecke (Nachweis erforderlich und Verwendungszweck muss angeben werden)Erfüllen Sie eine der Grundlagen, so können Sie unterhalb der Artikelbeschreibung im Download-Bereich die Erklärung zur Chemikalienverbotsverordnung ausdrucken, vollständig ausfüllen, unterschreiben und per E-Mail Anhang, Brief oder Fax mit den erforderlichen Kopien (z. B. Gewerbeanmeldung) an uns senden. Gefahrenpiktogramme HarzPolyesterzeichenRjpUrYuuV8NE6GHS02 GHS07 GHS08Signalwort GefahrGefahrbestimmende Komponenten zur Etikettierung: StyrolGefahrenhinweise:H226 Flüssigkeit und Dampf entzündbar.H315 Verursacht Hautreizungen.H319 Verursacht schwere Augenreizung.H361 Kann vermutlich die Fruchtbarkeit beeinträchtigen oder das Kind im Mutterleib schädigen.H372 Schädigt die Organe bei längerer oder wiederholter Exposition.Sicherheitshinweise:P201 Vor Gebrauch besondere Anweisungen einholen.P202 Vor Gebrauch alle Sicherheitshinweise lesen und verstehen.P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P308+P313 Bei Exposition oder falls betroffen: Ärztlichen Rat einholen/ärztliche Hilfe holen. Gefahrenpiktogramme HärterSignalwort GefahrGefahrenhinweise:H242 Erwärmung kann Brand verursachen.H314 Verursacht schwere Verätzungen der Haut und schwere Augenschäden.Sicherheitshinweise:P210 Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellenarten fernhalten. Nicht rauchen.P234 Nur im Originalbehälter aufbewahren.P280 Schutzhandschuhe/Schutzkleidung/Augenschutz/Gesichtsschutz tragen.P303+P361+P353 BEI BERÜHRUNG MIT DER HAUT (oder dem Haar): Alle kontaminiertenKleidungsstücke sofort ausziehen. Haut mit Wasser abwaschen/duschen.P305+P351+P338 BEI KONTAKT MIT DEN AUGEN: Einige Minuten lang behutsam mit Wasserspülen. Vorhandene Kontaktlinsen nach Möglichkeit entfernen. Weiter spülen.P310 Sofort GIFTINFORMATIONSZENTRUM/Arzt anrufen.